?

光刻的作用是把掩模版上的圖形轉(zhuǎn)換成晶圓上的器件結(jié)構(gòu),它對(duì)集成電路圖形結(jié)構(gòu)的形成���,如各層薄膜的圖形及摻雜區(qū)域等���,均起著決定性的作用�����。

?

光刻的基本流程:前處理——涂膠——對(duì)版曝光——顯影——顯影檢查——后烘——腐蝕——腐蝕檢查——去膠——檢驗(yàn)歸批�����。

前處理

硅片容易吸附潮氣到它的表面��,硅片暴露在潮氣中叫做親水性。對(duì)于光刻膠的粘附性��,具有干燥成疏水性的硅片表面非常重要�,所以在成底膜和光刻膠旋涂前要進(jìn)行脫水烘焙。典型的烘焙是在傳統(tǒng)的充滿惰性氣體(如氮?dú)猓┑暮嫦浠蛘哒婵蘸嫦渲型瓿?���,?shí)際的烘焙溫度是可變的,常用的溫度是200—250℃����。

脫水后的硅片馬上要用OAP (常用HMDS溶液:六甲基二硅胺烷)成底膜進(jìn)行表面處理,它起到提高粘附力的作用�。在硅片成底膜操作后盡快涂膠����,使潮氣問題達(dá)到最小化�����。成底膜的方法有:

1�����、滴浸潤(rùn)液和旋涂:溫度和用量容易控制����,但系統(tǒng)需要排液和排氣裝置,HMDS溶液消耗量大��。

2���、噴霧分滴和旋轉(zhuǎn):優(yōu)點(diǎn)是噴霧有助于硅片上顆粒的去除�,缺點(diǎn)是處理時(shí)間長(zhǎng)和HMDS消耗大�����。

3����、氣相成底膜和脫水烘焙:最常用���,氣相成底膜一般200—250℃下約30S完成。優(yōu)點(diǎn)是由于沒有與硅片接觸減少了來自液體HMDS顆粒沾污的可能���,HMDS的消耗量也小���。一種方法是先進(jìn)行脫水烘焙,再將單個(gè)硅片置于熱板上通過熱傳導(dǎo)熏蒸形成底膜�,這種方法優(yōu)點(diǎn)是硅片由里向外烘焙,低缺陷密度�����,均勻加熱和可重復(fù)性���。另一種方法是以氮?dú)鈹y帶HMDS氣體進(jìn)入真空腔。

?

OAP處理主要是為了改善親水性表面如二氧化硅表面等�����,Al淀積后的表面是疏水性��,不需進(jìn)行OAP處理。所以��,對(duì)于未淀積金屬的硅片表面光刻前需要通入HMDS氣體�����,而淀積金屬后只進(jìn)行烘焙��,工藝溫度一般為(145±10)℃���,10min左右�,具體時(shí)間視產(chǎn)品而定��。

?

涂膠

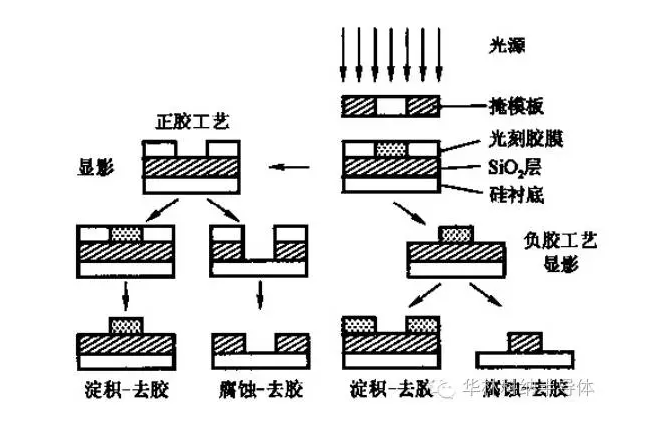

光刻膠一般有兩種:正性光刻膠和負(fù)性光刻膠�����。正膠受光或紫外線照射后感光的部分發(fā)生光分解反應(yīng)�,可溶于顯影液,未感光的部分顯影后仍然留在晶圓的表面�����,它一般適合做長(zhǎng)條形狀;負(fù)膠的未感光部分溶于顯影液中���,而感光部分顯影后仍然留在基片表面�����,它一般適合做窗口結(jié)構(gòu)��,如接觸孔�、焊盤等��。

光刻膠對(duì)大部分可見光敏感���,對(duì)黃光不敏感����。因此光刻通常在黃光室內(nèi)進(jìn)行����。

?

涂膠是在涂膠機(jī)上進(jìn)行(非真空)�,我們?nèi)A林科納有生產(chǎn)涂膠機(jī),目前采用的光刻膠的粘度主要有有30����、60���、100mPas以及PW-1500等,一到四次光刻光刻膠一般采用負(fù)膠�����,類型有OMR 83環(huán)化光刻膠���、HTR-80環(huán)化光刻膠����、HTR 3-50��、HTR 3-100光刻膠等���,而鈍化層光刻采用聚酰亞胺光刻膠�����,它是正膠(也有部分聚酰亞胺負(fù)膠�,但是很少用)�����,涂膠的具體步驟為:

1、上料���;

2��、傳送����;

3��、預(yù)旋轉(zhuǎn):硅片旋轉(zhuǎn)甩掉表面的臟物��;

4����、停止旋轉(zhuǎn),滴膠���;

5�����、推膠:硅片旋轉(zhuǎn)將膠慢慢涂布滿整個(gè)硅片的表面;

6、勻膠:將將膠涂勻在表面����,光刻膠粘度越大,轉(zhuǎn)速越高���,這樣得到的膜更均勻���;

7、甩膠:硅片旋轉(zhuǎn)將多余的膠甩在殘膠回收器中�;

8、背噴:在甩膠過程中����,光刻膠可能會(huì)濺射到回收器壁上后回彈至硅片背面,從而使得背面沾上光刻膠��,而使得沾膠處的二氧化硅在后續(xù)噴砂減薄工序中不能去除(但是磨片減薄可以去除)��,從而使得硅片背面不平整(有黑點(diǎn))���,為此在甩膠后從硅片背面噴出顯影液將膠去除����;

9、前烘(軟烘):

目的是將光刻膠的溶劑去除�,增強(qiáng)光刻膠的粘附性以便顯影時(shí)光刻膠能很好粘附,防止光刻膠沾到設(shè)備上����,緩和在旋轉(zhuǎn)過程中光刻膠薄膜內(nèi)產(chǎn)生的應(yīng)力,改善光刻膠的均勻性�、抗蝕性,優(yōu)化光刻膠的光吸收特性等����。

前烘溫度和時(shí)間視光刻膠和工藝條件而定。溫度一般控制在120℃左右�,時(shí)間根據(jù)光刻膠種類和厚度不同而變化,通常在20-60S�。

光刻膠粘度越大,烘烤溫度越高���;為了提高產(chǎn)能�����,減少硅片的等待時(shí)間�����,SVG 8000有兩個(gè)熱板��,可以同時(shí)加熱����。

前烘時(shí)間過長(zhǎng)或溫度過高�����,顯影后容易產(chǎn)生底膜現(xiàn)象����;前烘時(shí)間過短或者溫度過低,顯影后容易產(chǎn)生脫膠現(xiàn)象���。

10����、下料��。

?

對(duì)版曝光

光刻室黃光為安全光��,曝光是利用曝光機(jī)進(jìn)行����,一般采用接觸式曝光���,又分為硬接觸(真空狀態(tài)下接觸)和軟接觸(半真空狀態(tài)下接觸),一般采用軟接觸�����,掩膜版的鉻膜朝下��,和硅片接觸�。對(duì)于首次光刻的硅片,只要硅片在掩膜版的圖形范圍內(nèi)就可以自動(dòng)對(duì)版光刻��,而以后的光刻必須手動(dòng)對(duì)版曝光�����,曝光時(shí)間根據(jù)產(chǎn)品和選擇的膠來確定����,一般在6S左右,曝光光源常用高壓汞燈發(fā)出的紫外光(紫外曝光)��,曝光時(shí)間根據(jù)膠的粘度來確定���,粘度越大����,曝光時(shí)間越長(zhǎng)。

?

顯影(去膠機(jī))

在顯影機(jī)清洗機(jī)(去膠機(jī))上進(jìn)行�,顯影的具體步驟為:

1、上料旋轉(zhuǎn)����;

2���、顯影:環(huán)化光刻膠利用環(huán)化膠顯影液顯影�,而聚酰亞胺利用聚酰亞胺顯影液顯影�����;

3�����、漂洗:利用環(huán)化膠漂洗液進(jìn)行漂洗��,聚酰亞胺利用異丙醇漂洗���;

4�、下料。

?

顯影后檢查

1�����、窗口內(nèi)無殘留SiO2殘留���、無氧化物小島�、無過腐蝕�、無染色現(xiàn)象、氧化膜無腐蝕針孔�、氧化膜無劃傷等;

2����、無連鋁、鋁過腐蝕�、鋁條間殘鋁、鋁條不過細(xì)����、鋁條氧化、鋁條變色(灰、黑���、黃)等現(xiàn)象����;

3����、無殘膠、殘液����、殘跡����,窗口無二氧化硅或鋁殘留等;

4�、掩膜版對(duì)版時(shí)位置準(zhǔn)確,沒有傾斜�����、錯(cuò)版�、錯(cuò)位、反向等,掩膜版要與硅片接觸�����。

?

后烘堅(jiān)膜

在通有N2的烘箱中烘烤堅(jiān)膜�����,負(fù)膠的堅(jiān)膜溫度一般為(140-150)℃左右���,負(fù)膠的堅(jiān)膜時(shí)間在40min左右��。聚酰亞胺膠的固化溫度大約為250-300℃�,固化5小時(shí)左右���。

堅(jiān)膜時(shí)間太長(zhǎng)���,光刻膠會(huì)流動(dòng),破壞圖形�;堅(jiān)膜時(shí)間太短,溶劑沒有完全蒸發(fā)����,膠與硅片的粘附性差,腐蝕時(shí)會(huì)出現(xiàn)脫膠,導(dǎo)致圓片報(bào)廢�����。

?

聚酰亞胺(PIQ)是一種高溫環(huán)鏈高分子聚合物����,它熱穩(wěn)定性好,熱膨脹系數(shù)小�����,臺(tái)階覆蓋性��、抗輻射性好���,并且具有耐各種有機(jī)溶劑的優(yōu)良化學(xué)特性,絕緣性好�����,有負(fù)電效應(yīng)���,電學(xué)�����、微電子學(xué)性能優(yōu)良�,因此常用作表面鈍化。

PIQ具有感光性�����,使用方法就像光刻涂膠一樣�����,用涂膠機(jī)均勻地將聚酰亞胺液涂敷于待鈍化的硅片上����,再在高溫下使之轉(zhuǎn)變?yōu)榫埘啺罚@一加溫處理過程稱為亞胺化���。亞胺化過程很有講究����,如果亞胺化溫度低��,則會(huì)有較多的聚酰胺酸未轉(zhuǎn)變?yōu)閬啺方Y(jié)構(gòu)����,降低了絕緣性能��;如果溫度升的太快���,溶劑揮發(fā)過急,就容易產(chǎn)生氣泡�����,使薄膜粘附不牢����。

正性聚酰亞胺膠(PW-1500)是紅色粘稠液態(tài)物質(zhì),經(jīng)過曝光顯影后變成金黃色或黃色�。它一般采用手動(dòng)顯影,在常溫下的正膠顯影液浸泡50-60S�����,并且用N2鼓泡�����,然后用純水沖洗干凈甩干��。

聚酰亞胺光刻膠用HDK-2型等離子刻蝕去膠機(jī)去膠�,在去膠機(jī)內(nèi)通入O2,刻蝕氣體是CF4���。

聚酰亞胺光刻返工:如果聚酰亞胺曝光顯影后未堅(jiān)膜���,發(fā)現(xiàn)異常需要返工的話可以將圓片鈍化層全部曝光后再顯影去除聚酰亞胺;如果聚酰亞胺堅(jiān)膜固化后�,顯影不能除去,需要放入HDK-2型等離子刻蝕去膠機(jī)中用O2和CF4將固化的聚酰亞胺干法刻蝕去除�����。

更多的半導(dǎo)體清洗設(shè)備相關(guān)資訊可以關(guān)注華林科納CSE官網(wǎng)(www.hlkncas.com)�����,現(xiàn)在熱線咨詢400-8768-096可立即獲取免費(fèi)的半導(dǎo)體清洗解決方案�����。

?

?