單晶硅片的制造技術(shù)

摘要:隨著IC技術(shù)的進(jìn)步�,集成電路芯片不斷向高集成化、高密度化及高性能化方向發(fā)展��。傳統(tǒng)的硅片

制造技術(shù)主要適應(yīng)小直徑( ̄<200?���。恚恚┕杵纳a(chǎn);隨著大直徑硅片的應(yīng)用�����,硅片的超精密磨削得

到廣泛的應(yīng)用����。文章主要論述了小直徑硅片的制造技術(shù)以及適應(yīng)大直徑硅片生產(chǎn)的硅片自旋轉(zhuǎn)磨

削法的加工原理和工藝特點(diǎn)。

關(guān)鍵詞:IC 硅片研磨拋光磨削

?

集成電路(IC)是現(xiàn)代信息產(chǎn)業(yè)的基礎(chǔ)�。IC所用的材料主要是硅、諸和碑化嫁等�����,全球90%以上IC都采用硅片�。制造IC的硅片,不僅要求具有極高的平面度和極小的表面粗糙度����,而且要求表面無(wú)變質(zhì)層、無(wú)劃傷��。目前硅單晶制備技術(shù)可使晶體徑向參數(shù)均勻�,體內(nèi)微缺陷減少,0.1~0.3um大小的缺陷平均可以少于0.05個(gè)/cm2;對(duì)電路加工過(guò)程中誘生的缺陷理論模型也有了較為完整的認(rèn)識(shí),由此發(fā)展了一整套完美晶體的加工工藝�。此外,隨著半導(dǎo)體工業(yè)的飛速發(fā)展����,為滿足現(xiàn)代微處理器和其它邏輯芯片要求,一方面�����,為了增大芯片產(chǎn)量�,降低單元制造成本,要求硅片的直徑不斷增大���;另一方面�����,為了提高IC的集成度�,要求硅片的刻線寬度越來(lái)越細(xì)����。IC制造技術(shù)已經(jīng)跨入0.13和300mm時(shí)代,這對(duì)單晶硅片的制造技術(shù)提出了新的要求��。

1硅片直徑及集成電路的發(fā)展趨勢(shì)

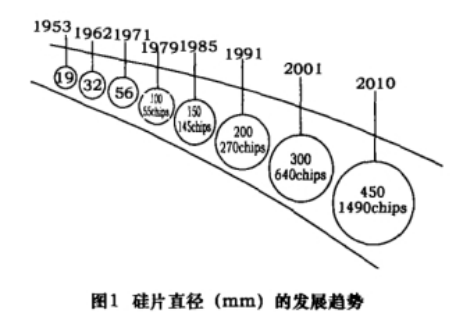

按照美國(guó)半導(dǎo)體工業(yè)協(xié)會(huì)(SIA)提出的微電子技術(shù)發(fā)展構(gòu)圖,到2008年���,將開(kāi)始使用直徑450mm的

硅片(硅片直徑的發(fā)展趨勢(shì)如圖1所示),實(shí)現(xiàn)特征線寬0.07pm,硅片表面總厚度變化(TTV)要求小于0.2um,硅片表面局部平整度(SFQD)要求為設(shè)計(jì)線寬的2/3,硅片表面粗糙度要求達(dá)到納采和亞納米級(jí),芯片集成度達(dá)到9000萬(wàn)個(gè)晶體管/cm2等�����。目前���,一個(gè)芯片上可集成幾億個(gè)元件����,集成電路集成水平的發(fā)展趨勢(shì)如表1����。

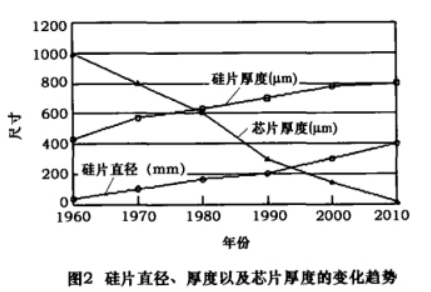

隨著硅片直徑增大,為了保證硅片具有足夠的強(qiáng)度����,原始硅片(primarywafer)的厚度也相應(yīng)增加,目前200mm直徑硅片的平均厚度700p300mm直徑硅片平均厚度已增加到775pm��。與此相反�����,為滿足IC芯片封裝的需要、提高IC尤其是功率IC的可靠性�、降低熱阻、提高芯片的散熱能力和成品率����,就要求芯片厚度薄型化,芯片的平均厚度每?jī)赡隃p小一半��。目前芯片厚度已減小到100-200pm,智能卡����、MEMS、生物醫(yī)學(xué)傳感器等IC芯片厚度已減到100pm以下��。高密度電子結(jié)構(gòu)的三維集成和立體封裝芯片更是需要厚度小于50um超薄的硅片����。硅片直徑、厚度以及芯片厚度的變化趨勢(shì)如圖2所示��。硅片直徑和厚度的增大以及芯片厚度的減小給半導(dǎo)體加工帶來(lái)許多突出的技術(shù)問(wèn)題:硅片直徑增大后�����,加工中翹曲變形,加工精度不易保證:原始硅片厚度增大以及芯片厚度的減薄���,使硅片背面減薄加工的材料去除量增大��,提高加工效率成為一個(gè)麗待解決的問(wèn)題��;此外,隨著直徑的加大和減薄后厚度的減小��,脆性的硅片在裝夾和加工中很容易發(fā)生碎裂�,加工的難度加大。因此��,直徑≥300mm硅片的加工工藝和設(shè)備不再是對(duì)200mm以下硅片加工工藝和設(shè)備的簡(jiǎn)單放大���,而是發(fā)生了質(zhì)的變化��,現(xiàn)有的小尺寸硅片加工工藝和設(shè)備已不再適用�,面臨嚴(yán)峻的挑戰(zhàn)���。

2 單晶硅片的加工工藝

集成電路制造過(guò)程共分4個(gè)階段:?jiǎn)尉Ч杵圃?/span>→前半制程→硅片測(cè)試→后半制程��。整個(gè)過(guò)程中要應(yīng)用到微細(xì)加工和超精密加工等先進(jìn)制造工藝和設(shè)備�����,而其中硅片的超精密加工(包括超精密磨削��、研磨和拋光)工藝和設(shè)備在IC制造過(guò)程中具有重要作用����,是IC制造的關(guān)鍵技術(shù)。

在單晶硅片制備階段���,需要將硅單晶棒加工成具有高面型精度和表面質(zhì)量的原始硅片或光片(barewa-fer),為IC前半制程中的光刻等工序準(zhǔn)備平坦化超光滑無(wú)損傷的襯底表面���。對(duì)直徑≤200mm的硅片,傳統(tǒng)的硅片加工工藝流程為:?jiǎn)尉L(zhǎng)→切斷→外徑滾磨→平邊或V型槽處理→切片→倒角→研磨→腐蝕→拋光→清洗→包裝����。

多晶硅長(zhǎng)晶法即長(zhǎng)成單晶硅棒法有兩種:直拉法(CZ)和浮融法(FZ)。其中CZ法占了約85%��。CZ法所以比FZ法更普遍被半導(dǎo)體工業(yè)采用�����,主要在于它的高氧含量提供了晶片強(qiáng)化的優(yōu)點(diǎn)�����,另一方面是CZ法比FZ法更容易生產(chǎn)出大尺寸的單晶硅棒。

切斷:目的是切除單晶硅棒的頭部����、尾部及超出客戶規(guī)格的部分,將單晶硅棒分段成切片設(shè)備可以處理的長(zhǎng)度�,切取試片測(cè)量單晶硅棒的電阻率、含氧量��。外徑磨削:由于單晶硅棒的外徑表面并不平整且直徑也比最終拋光晶片所規(guī)定的直徑規(guī)格大�����,通過(guò)外徑滾磨可以獲得較為精確的直徑�。

平邊或V型槽處理:指定向基準(zhǔn)平面加工�,用單晶硅捧上的特定結(jié)晶方向平邊或V型槽。

切片:指將單晶硅棒切成具有精確幾何尺寸的薄品片����。

倒角:指將切割成的晶片銳利邊修整成圓弧形,防止晶片邊緣破裂及品格缺陷產(chǎn)生

研磨:指通過(guò)研磨除去切片和輪磨所造成的鋸痕及表面損傷層����,有效改首單品硅片的翹曲度�����,平坦度與平行度��,達(dá)到一個(gè)拋光過(guò)程可以處理的規(guī)格��。

硅片研磨加工質(zhì)量直接影響到其拋光加工質(zhì)量及拋光工序的整體效率�,甚至影響到IC的性能���。硅片研磨加工模型如圖3所示�,單晶硅屬于硬脆料料�����,對(duì)其進(jìn)行研磨���,磨料具有滾軋作用和微切削作用��,材料的破壞以微小破碎為主�����,要求研磨加工后的理想表面形態(tài)是由無(wú)數(shù)微小破碎痕跡構(gòu)成的均勻無(wú)光澤表面����。硅片研磨時(shí),重要的是控制裂紋的大小和均勻程度�。

腐蝕:指經(jīng)切片及研磨等機(jī)械加工后,晶片表面受加工應(yīng)力而形成的損傷層�,通常采用化學(xué)腐蝕去除。拋光:指單晶硅片表面需要改善微缺陷���,從而獲得極高平坦度����、極小表面粗糙度值的晶片表面���,并要求表面無(wú)變質(zhì)層�����、無(wú)劃傷的加工工藝。拋光的方式包括粗拋�����,主要作用是去除損傷層,般去除量約在10~20um;精拋��,主要作用是改善晶片表面的微粗糙程度��,一般去除量在1pm以下�����。

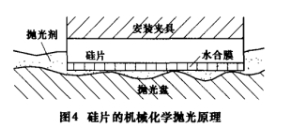

目前采用濕式機(jī)械化學(xué)拋光法進(jìn)行硅片的最終拋光加工�,即通過(guò)硅表面氧化膜同軟質(zhì)拋光粉所進(jìn)行的固相反應(yīng)進(jìn)行拋光加工。硅片的機(jī)械化學(xué)拋光原理如圖4所示�,它采用粒徑為0.01

粉在弱堿性溶液中均勻混合的膠狀液作研磨劑,在高速高壓拋光條件下��,拋光布與硅片之間形成封閉的拋光劑層���。同時(shí)�����,在硅片表面形成軟質(zhì)水合膜�����,拋光盤(pán)通過(guò)不斷去除水合膜進(jìn)行硅片的拋光��。但是��,一旦拋光過(guò)程水合膜發(fā)生破裂����,在硅片表面會(huì)產(chǎn)生加工缺陷。不過(guò)�,這種缺陷可以通過(guò)清洗和用去除自然氧化膜的水溶液浸蝕等措施加以消除。

清洗:在單晶硅片加工過(guò)程中很多步驟需要用到清洗���,這里的清洗主要是拋光后的最終清洗����。清洗的目的在于清除晶片表面所有的污染源�。

3 大直徑硅片的制造技術(shù)

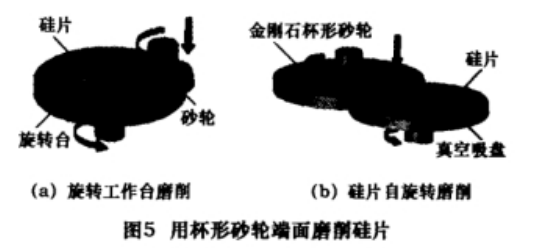

當(dāng)硅片直徑加大(≥300mm)后,傳統(tǒng)加工工藝在面型精度和生產(chǎn)效率等方面的缺點(diǎn)將更加突出�。一方面,加工大直徑硅片時(shí)�,研磨和拋光盤(pán)尺寸需要相應(yīng)加大,而大尺寸的研磨盤(pán)很難達(dá)到很高的面型精度��;另一方面�,硅片厚度增大使材料去除量增加��,而每盤(pán)加工大直徑硅片的數(shù)量有限,因而使硅片的產(chǎn)量減少���。由于硅片傳統(tǒng)加工工藝存在上述缺點(diǎn)�����,人們開(kāi)始研究新原理的加工技術(shù)���,以改進(jìn)工藝,適應(yīng)大直徑硅片的辦工�����。主要的改進(jìn)表現(xiàn)在:用多線鋸代替內(nèi)圓金剛石鋸片切割�����;基于固結(jié)磨料加工原理的超精密磨削代替研磨和

·腐蝕�����;單片CMP代替多片CMP等���。硅片的超精密磨削與研磨相比具有加工效率高��,成本低�,可獲得高面型精度和表面質(zhì)量,易實(shí)現(xiàn)加工過(guò)程在線檢測(cè)�����、控制以及加工過(guò)程自動(dòng)化等優(yōu)點(diǎn)���。目前廣泛采用杯形金剛石砂輪端面磨削�����,其中最具代表性的硅片超精密磨削技術(shù)是旋轉(zhuǎn)工作臺(tái)磨削(圖5a)和硅片自旋轉(zhuǎn)磨削(圖5b)��。硅片自旋轉(zhuǎn)磨削法采用略大于硅片的工件轉(zhuǎn)臺(tái)��,硅片通過(guò)真空吸盤(pán)保持在工件轉(zhuǎn)臺(tái)的中心���,杯形金剛石砂輪工作面的內(nèi)外圓周中線調(diào)整到硅片的中心位置,硅片和砂輪繞各自的軸線回轉(zhuǎn)���,進(jìn)行切入磨削��。磨削深度(與砂輪軸向進(jìn)給速度f(wàn)和硅片轉(zhuǎn)速n,關(guān)系為

tW=f/nW?????????????(1)

硅片自旋轉(zhuǎn)磨削法的優(yōu)點(diǎn):

(1)可實(shí)現(xiàn)延性域磨削�。在加工脆性材料時(shí)��,當(dāng)磨削深度小于某一臨界值時(shí)����,可以實(shí)現(xiàn)延性域磨削。對(duì)于自旋轉(zhuǎn)磨削��,由公式(1)可知���,對(duì)給定的軸向進(jìn)給速度�,如果工作臺(tái)的轉(zhuǎn)速足夠高����,就可以實(shí)現(xiàn)極微小磨削深度。

(2)可實(shí)現(xiàn)高效磨削���。由公式(1)可知�,通過(guò)同時(shí)提高硅片轉(zhuǎn)速和砂輪軸向進(jìn)給速度�,可以在保持與普通磨削同樣的磨削深度情況下,達(dá)到較高的材料去除率����,適用于大余量磨削����。

(3)砂輪與硅片的接觸長(zhǎng)度����、接觸面積、切人角不變�,磨削力恒定,加工狀態(tài)穩(wěn)定��,可以避免硅片出現(xiàn)中凸和塌邊現(xiàn)象��。

(4)磨床只有沿磨削主軸方向的進(jìn)給運(yùn)動(dòng)�,有利于提高機(jī)床的剛度。

(5)通過(guò)調(diào)整砂輪軸線和工件軸線之間的夾角��,可以補(bǔ)償由于機(jī)床變形引起的砂輪軸線和工作臺(tái)軸線不平行�����。

(6)砂輪轉(zhuǎn)速遠(yuǎn)高于硅片轉(zhuǎn)速�,因此砂輪的磨損對(duì)硅片平整度的影響小。

(7)自旋轉(zhuǎn)磨削每次加工一個(gè)硅片�����,磨削進(jìn)給不受硅片與硅片間加工余量不均勻的限制。

由于上述優(yōu)點(diǎn)�����,目前��,基于硅片自旋轉(zhuǎn)磨削原理的超精密磨削技術(shù)成為硅片特別是直徑200mm以上的大尺寸硅片制造和背面減薄普遍采用的加工技術(shù)�����。4結(jié)語(yǔ)

綜上所述�����,在下一代的IC制造中��,基于硅片自旋轉(zhuǎn)磨削原理�、采用微粉金剛石砂輪的超精密磨削工藝被認(rèn)為是在大直徑(≥300mm)硅片制備和背面減薄過(guò)程中獲得高精度超光滑無(wú)損傷表面的理想工藝����,代表了大直徑硅片超精密加工技術(shù)的發(fā)展方向。所以必須針對(duì)大尺寸硅片超精密加工工藝?yán)碚摵图夹g(shù)發(fā)展趨勢(shì)����,開(kāi)發(fā)擁有自主知識(shí)產(chǎn)權(quán)的硅片超精密磨削技術(shù)和設(shè)備���,實(shí)現(xiàn)我國(guó)半導(dǎo)體制造技術(shù)的跨越式發(fā)展。(免責(zé)聲明:文章來(lái)源于網(wǎng)絡(luò)�,如有侵權(quán)請(qǐng)聯(lián)系作者刪除。)