有源區(qū)是硅片上做有源器件的區(qū)域�����,光刻是平面型晶體管和集成電路生產(chǎn)中的一

個主要工藝��,光刻主要包括表面清洗烘干����、涂底���、旋涂光刻膠�、軟烘�、對準(zhǔn)曝光、后烘�����、顯影、硬烘�����、刻蝕�、檢測等工序,刻蝕中常用的一種濕法腐蝕是BOE腐蝕����,BOE腐蝕比干法刻蝕有諸多優(yōu)點,如設(shè)備成本低�����、單片成本低�、生產(chǎn)效率高等。在現(xiàn)有的技術(shù)下�,BOE腐蝕也存在很多不足,如腐蝕速率不穩(wěn)定�、產(chǎn)品部分腐蝕不凈、部分區(qū)域染色����、腐蝕后線寬尺寸偏差較大等。

光刻BOE腐蝕質(zhì)量與腐蝕液溫度�����、腐蝕運動方式、腐蝕液濃度密切相關(guān)����。一般BOE腐蝕時,通過人工或自動上下提動片架或左右來回晃動片架�����,促進酸液與硅片表面二氧化硅反應(yīng)��,同時硅片表面生成一些小氣泡���,這些氣泡會隔離酸液與二氧化硅接觸�����,阻止氧化層腐蝕,造成硅片圖形氧化層腐蝕不均勻或腐蝕不凈�,特別在小尺寸芯片此類問題更為突出。如何在腐蝕過程中���,消除這些氣泡成為業(yè)界難題�。通常采用在槽內(nèi)導(dǎo)入超聲波、酸液鼓泡等�,增加了設(shè)備成本,但腐蝕效果仍不理想��,為了解決這一問題���,本發(fā)明提供了以下技術(shù)方案�。

現(xiàn)有技術(shù)中�����,在硅片有源區(qū)光刻工藝的刻蝕過程中����,腐蝕液會與硅片反應(yīng)生成氣

泡,這些氣泡依附在硅片表面��,將硅片與腐蝕液隔離�,阻止氧化層的進一步腐蝕,容易造成硅片表面腐蝕不均勻或者腐蝕不凈�����。

本發(fā)明的目的可以通過以下技術(shù)方案實現(xiàn):

一種BOE腐蝕的工藝方法��,包括如下步驟:

步驟一、將硅片清洗后加入烘箱中��,在120℃����,真空度-720pa的條件下烘干處理

60min,烘干后的硅片在經(jīng)過勻膠后在溫度為100℃的烘箱中烘烤40min后待用����;在本發(fā)明的一個實施例中,硅片的勻膠通過軌道式全自動勻膠機進行���,光刻膠采用BN308光刻膠�,勻膠機轉(zhuǎn)速為3000rpm�,時間為30s;

步驟二���、用有源區(qū)光刻版作為掩膜�,將硅片紫外線曝光15-20秒�,并將曝光后的硅片浸入顯影液中顯影,顯影后的硅片放入溫度為150℃烘箱中烘烤�,時間為60min��;在本發(fā)明的一個實施例中,顯影液為RFJ2200型顯影液�����,顯影時間為8-10min��;

步驟三��、將硅片放置在片架上����,再將片架浸入BOE腐蝕槽中,BOE腐蝕槽中裝乘有BOE腐蝕液�����,腐蝕液的溫度通過槽體加熱器加熱至40±2℃��,將硅片在酸液中上下運動60-80S后�,把片架整體提出液面,1S后���,再放入酸液中繼續(xù)上下運動�����,循環(huán)腐蝕12min�,當(dāng)達(dá)到腐蝕時間后,將片架從腐蝕液中取出后����,用去離子水沖洗干凈,通過甩干機甩干待用�����;

所述BOE腐蝕槽包括內(nèi)槽��,內(nèi)槽的底部設(shè)置有槽內(nèi)勻流板��,槽內(nèi)勻流板與內(nèi)槽底部

說明書

之間設(shè)置有槽體加熱器�,所述內(nèi)槽的開口處套接有溢流槽,所述溢流槽的底部低于內(nèi)槽的開口�����,溢流槽的頂部高出內(nèi)槽的開口���;所述內(nèi)槽與溢流槽通過外接管道連接�����,其中外接管道上設(shè)置有循環(huán)泵���,外接管道的兩端分別連接內(nèi)槽的底部與溢流槽的底部,循環(huán)泵自溢流槽的底部將腐蝕液從內(nèi)槽的底部泵入內(nèi)槽�,從而使腐蝕液循環(huán)流動,在腐蝕過程中內(nèi)槽內(nèi)各位置腐蝕液的濃度保持一致�,同時,流動的腐蝕液能夠?qū)⒁栏皆诠杵系臍馀萃耆虼蟛糠秩コ?�,提升硅片腐蝕的一致性���,降低腐蝕過程中生成的氣泡對腐蝕效果的影響�����;

所述BOE腐蝕槽還包括液位檢測裝置�,液位檢測裝置用于檢測內(nèi)槽的液位與溢流槽的液位��。

步驟四����、將甩干后的硅片在金相顯微鏡下鏡檢,保證硅片有源區(qū)全部腐蝕干凈徹底,表面無染色�����,光刻膠保護完好�����;

步驟五����、將通過檢驗的硅片放入去膠液中浸泡去膠,用去離子水沖洗后甩干機甩干��,檢驗合格后進入下一工序���,其中去膠液為濃硫酸與雙氧水按照體積比4:1配制而成����,硅片在去膠液中浸泡8-10min后取出���。

本發(fā)明在刻蝕過程中��,通過將硅片在酸液中上下運動60-80S后減少腐蝕過程中依

附在硅片上的氣泡量�����,然后把片架整體提出液面1S��,通過壓力的快速變化��,使依附在硅片上的氣泡易于破碎����,最后再將硅片放入酸液中繼續(xù)上下運動��,循環(huán)腐蝕12min����,從而實現(xiàn)對硅片的腐蝕,同時�����,本發(fā)明中是通過BOE腐蝕槽來對硅片進行腐蝕�,通過使腐蝕液循環(huán)流動,保持在腐蝕過程中內(nèi)槽2內(nèi)各位置腐蝕液的濃度保持一致����,同時��,流動的腐蝕液能夠?qū)⒁栏皆诠杵系臍馀萃耆虼蟛糠秩コ?�,提升硅片腐蝕的一致性����,降低腐蝕過程中生成的氣泡對腐蝕效果的影響����。

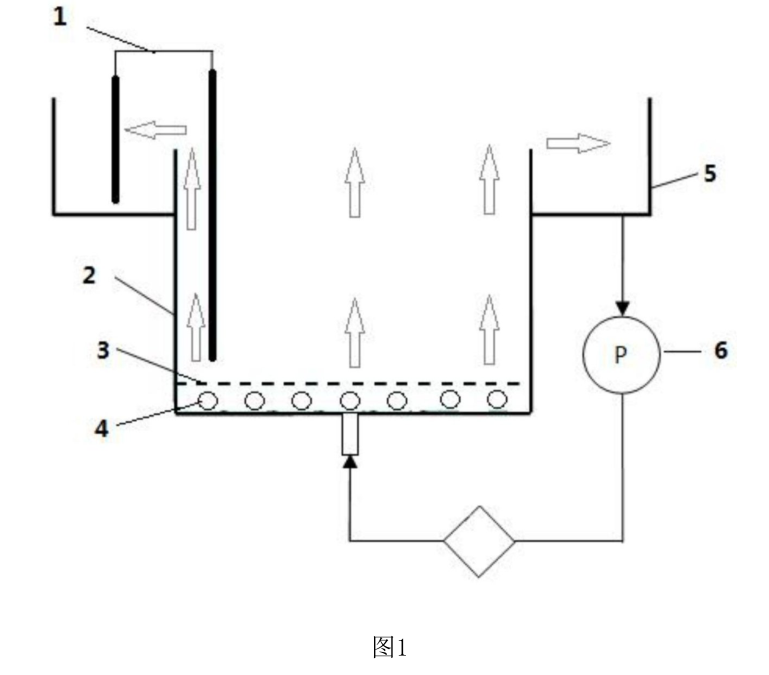

圖1為BOE腐蝕槽的結(jié)構(gòu)示意圖。

下面將對本發(fā)明實施例中的技術(shù)方案進行清楚�����、完整地描述���,顯然�����,所描述的實施例僅僅是本發(fā)明一部分實施例�,而不是全部的實施例���?����;诒景l(fā)明中的實施例�,本領(lǐng)域普通技術(shù)人員在沒有作出創(chuàng)造性勞動前提下所獲得的所有其它實施例,都屬于本發(fā)明保護的范圍��。

一種BOE腐蝕的工藝方法�,包括如下步驟:

步驟一、將硅片清洗后加入烘箱中���,在120℃,真空度-720pa的條件下烘干處理60min����,烘干后的硅片在經(jīng)過勻膠后在溫度為100℃的烘箱中烘烤40min后待用;其中��,硅片的勻膠通過軌道式全自動勻膠機進行��,光刻膠采用BN308光刻膠����,勻膠機轉(zhuǎn)速為3000rpm,時間為30s���;

步驟二��、用有源區(qū)光刻版作為掩膜�,將硅片紫外線曝光20秒,并將曝光后的硅片浸入顯影液中顯影�����,顯影后的硅片放入溫度為150℃烘箱中烘烤�,時間為60min;其中��,顯影液為RFJ2200型顯影液�,顯影時間為10min;

步驟三��、將硅片放置在片架上���,再將片架浸入BOE腐蝕槽中�����,BOE腐蝕槽中裝乘有BOE腐蝕液��,腐蝕液的溫度通過槽體加熱器4加熱至40±2℃����,將硅片在酸液中上下運動60S后,把片架整體提出液面�����,1S后�,再放入酸液中繼續(xù)上下運動,循環(huán)腐蝕12min�����,當(dāng)達(dá)到腐蝕時間后����,將片架從腐蝕液中取出后���,用去離子水沖洗干凈�,通過甩干機甩干待用���;

如圖1所示����,所述BOE腐蝕槽包括內(nèi)槽2,內(nèi)槽2的底部設(shè)置有槽內(nèi)勻流板3���,槽內(nèi)勻流板3與內(nèi)槽2底部之間設(shè)置有槽體加熱器4��,所述內(nèi)槽2的開口處套接有溢流槽5��,所述溢流槽5的底部低于內(nèi)槽2的開口�,溢流槽5的頂部高出內(nèi)槽2的開口��;

所述內(nèi)槽2與溢流槽5通過外接管道連接����,其中外接管道上設(shè)置有循環(huán)泵6,外接管道的兩端分別連接內(nèi)槽2的底部與溢流槽5的底部����,循環(huán)泵6自溢流槽5的底部將腐蝕液從內(nèi)槽2的底部泵入內(nèi)槽2,從而使腐蝕液循環(huán)流動����,在腐蝕過程中內(nèi)槽2內(nèi)各位置腐蝕液的濃度保持一致,同時�,流動的腐蝕液能夠?qū)⒁栏皆诠杵系臍馀萃耆虼蟛糠秩コ嵘杵g的一致性,降低腐蝕過程中生成的氣泡對腐蝕效果的影響�����;

所述BOE腐蝕槽還包括液位檢測裝置1���,液位檢測裝置1用于檢測內(nèi)槽2的液位與溢流槽5的液位���。

步驟四、將甩干后的硅片在金相顯微鏡下鏡檢�����,保證硅片有源區(qū)全部腐蝕干凈徹底�����,表面無染色����,光刻膠保護完好���;

步驟五��、將通過檢驗的硅片放入去膠液中浸泡去膠���,用去離子水沖洗后甩干機甩干�����,檢驗合格后進入下一工序���,其中去膠液為濃硫酸與雙氧水按照體積比4:1配制而成,硅片在去膠液中浸泡8min后取出�����。