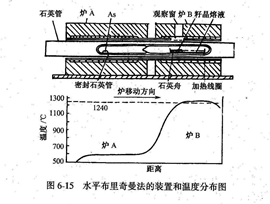

HB法制備GaAs的工藝流程:

①裝料:As量要比化學(xué)計(jì)算的量要稍多一些

②加熱除去氧化膜

Ga:高真空下���,700℃�,2h

As:高真空下��,280℃����,2h

③用液氮或干冰將Ga凝固,撞破石英隔窗�����,將反應(yīng)管放入爐中

④升溫:低溫爐617℃����,高溫爐1250℃

⑤移動(dòng)熔區(qū)合成好熔體

⑥生長(zhǎng)單晶,

⑦降溫:先將高溫區(qū)降至610℃���,再同時(shí)降溫至室溫

HB法優(yōu)缺點(diǎn):

優(yōu)點(diǎn):設(shè)備簡(jiǎn)單����,生長(zhǎng)系統(tǒng)中溫度梯度小,可生長(zhǎng)低位錯(cuò)密度單晶

缺點(diǎn):①粘舟�,產(chǎn)生缺陷生長(zhǎng)截面D形,加工成圓片材料損失

②難以生長(zhǎng)非摻雜半絕緣GaAs單晶

③難以生長(zhǎng)大直徑75mm

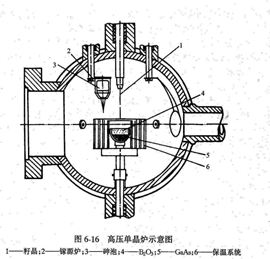

液態(tài)密封法LEC�、LEP:

是對(duì)CZ技術(shù)的一項(xiàng)重大改進(jìn)

基本原理:用一種惰性液體覆蓋著被拉制材料的熔體,生長(zhǎng)室內(nèi)充入惰性氣體���,使其壓力大于熔體的離解壓力��,以抑制熔體中揮發(fā)性組元的蒸發(fā)損失�,這樣就可按通常CZ技術(shù)拉制單晶

液態(tài)密封法中所用覆蓋劑應(yīng)滿足條件:

1.密度小于拉制材料

2.對(duì)熔體和坩堝在化學(xué)上必須是惰性的�����,而且熔體中溶解度小

3.熔點(diǎn)低于被拉制材料熔點(diǎn)�����,且蒸汽壓低�,易去掉

4.有較高純度�����,熔融狀態(tài)下透明B2O3滿足上述要求

LEC法生長(zhǎng)GaSb熔點(diǎn)低�,用1:1KCl+NaCl作覆蓋劑

LEC法工藝流程:

1.裝料:一石英杯裝Ga���,一石英安瓶裝As,石英坩堝中裝B2O3

2.抽真空下��,B2O3加熱脫水900-1000℃�����,Ga杯�����,As瓶烘烤除去氧化膜

3.降溫至600-700℃���,將Ga倒入坩堝內(nèi)沉沒(méi)在B2O3下��,充Ar氣

4.As安瓶下端的毛細(xì)管尖插入Ga液中���,升溫至合成溫度,As受熱氣化溶入Ga內(nèi)生長(zhǎng)GaAs

5.拔出安瓶管���,并按CZ拉晶步驟拉制GaAs單晶

LEC法的幾個(gè)問(wèn)題:

B2O3是熱的不良導(dǎo)體���。LEC單晶生長(zhǎng)中��,剛生長(zhǎng)出的晶體是處于覆蓋層內(nèi)�,它對(duì)這部分晶體有一“后加熱器”作用�����,B2O3厚度的選擇是重要的工藝參數(shù)之一�����。

為防止?fàn)t內(nèi)高溫烘烤造成單晶表面的分解���,爐內(nèi)縱向溫度梯度要加大��,晶體因熱應(yīng)力過(guò)大造成位錯(cuò)密度大���。

B2O3易吸水����,高溫下對(duì)石英坩堝有腐蝕,造成一定的Si沾污100-150mm

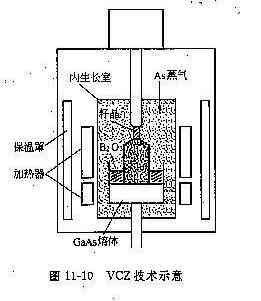

LEC技術(shù)的一項(xiàng)改進(jìn)—蒸氣控制直拉技術(shù)vapourcontrolCZ,VCZ

改進(jìn)之處:把坩堝-晶體置于一準(zhǔn)密封的內(nèi)生長(zhǎng)室內(nèi)����,內(nèi)生長(zhǎng)室中放置少量As�����,使內(nèi)生長(zhǎng)室內(nèi)充滿As氣氛��。這樣即使在相當(dāng)?shù)偷臏囟忍荻认律L(zhǎng)����,晶體表面也不至于離解�����。

優(yōu)點(diǎn):位錯(cuò)密度低低一個(gè)數(shù)量級(jí)以上缺點(diǎn):由于該技術(shù)要放置內(nèi)生長(zhǎng)室且要求較好密封性使得生長(zhǎng)系統(tǒng)復(fù)雜化���,對(duì)生長(zhǎng)過(guò)程不易觀察����,重復(fù)性差����,尚未用于批量生產(chǎn)。

6:3砷化鎵單晶中雜質(zhì)的控制

6:3:1砷化鎵單晶中雜質(zhì)的性質(zhì)Ⅱ族元素Be��,Mg,Zn�,Cd,Hg����,它們一般是淺受主,P型摻雜劑�����,但是它們也會(huì)與晶格缺陷結(jié)合生成復(fù)合體而呈現(xiàn)深受主能級(jí)���。Ⅵ族元素S,Se,Te在砷化鎵中均為淺施主雜質(zhì)����,N型摻雜劑�。氧元素在GaAs中的行為比較復(fù)雜。在低溫溶液中生長(zhǎng)的GaAs晶體中是淺施主在高溫熔體中生長(zhǎng)的GaAs晶體中是深施主

6:3:1砷化鎵單晶中雜質(zhì)的性質(zhì)

Ⅳ族元素Si,Ge,Sn等在III-V族化合物半導(dǎo)體中呈現(xiàn)兩性摻雜特性�����。Ⅳ族原子在III族原子晶格點(diǎn)上時(shí)是施主����,在V族原子晶格點(diǎn)上是受主。過(guò)渡元素Cr,Mn,Co,Ni,Fe,V,其中V是施主雜質(zhì)�,其他都是深受主,深能級(jí)雜質(zhì)使GaAs電阻率大大增加���。中性雜質(zhì)IIIA族B�、Al�、In取代GaVA族P、Sb取代As

6:3:2砷化鎵單晶的摻雜

GaAs常用的摻雜劑N型摻雜劑Te,Sn,SiP型是Zn高阻是Cr�,Fe和O摻雜的方法可將雜質(zhì)直接加入Ga中,也可以將易揮發(fā)的雜質(zhì)如Te與砷放在一起���,加熱后通過(guò)氣相溶入GaAs中摻雜在重?fù)絋e時(shí)���,需把As端溫度升高以增加Te蒸氣壓這時(shí)PAs也增大,造成富As的組分過(guò)冷故應(yīng)放慢拉速

摻雜量的計(jì)算與雜質(zhì)均勻性

在HB法中要考慮到脫氧過(guò)程造成的雜質(zhì)損失以及存在的雜質(zhì)補(bǔ)償��,進(jìn)行修正LEC法中要考慮雜質(zhì)與B2O3的作用及雜質(zhì)在B2O3中的溶解度----經(jīng)驗(yàn)公式LEC法中不能摻Si�,引起B沾污LEC中,因?yàn)?/span>B2O3抑制了揮發(fā)���,HB密閉�,蒸發(fā)有限所以雜質(zhì)的分布只與分凝作用有關(guān)—變速拉晶雜質(zhì)擴(kuò)散會(huì)進(jìn)入B2O3中���,對(duì)K1�,有利于雜質(zhì)的均勻分布

6:3:3砷化鎵單晶中Si沾污的抑制

砷化鎵單晶中Si沾污主要來(lái)源于GaAs熔體侵蝕石英器皿的結(jié)果.減少Si的沾污,主要措施是:

1.采用三溫區(qū)橫拉單晶爐改變爐溫分布,溫度升高可以抑制Si的生成.同時(shí)降低合成GaAs及拉晶時(shí)高溫區(qū)溫度

2.縮小中低溫間管徑,限制Ga2O氣體由高溫區(qū)向低溫區(qū)擴(kuò)散

3.壓縮反應(yīng)系統(tǒng)與GaAs熔體的體積比.

4.往反應(yīng)系統(tǒng)中添加O2,Ga2O3,減少硅的沾污

5.改變GaAs熔體與石英舟接觸的狀態(tài),減少”粘舟”現(xiàn)象

6-4GaAs單晶的完整性

點(diǎn)缺陷:空位���,間隙原子�����,反結(jié)構(gòu)原子點(diǎn)缺陷之間以及點(diǎn)缺陷與雜質(zhì)間形成絡(luò)物���,多起受主作用點(diǎn)缺陷的產(chǎn)生主要與晶體生長(zhǎng)時(shí)As蒸氣壓的控制有關(guān)

6-4GaAs單晶的完整性

2.位錯(cuò)

位錯(cuò)對(duì)器件的影響:引起耿氏器件的電擊穿,使發(fā)光器件發(fā)光不均勻,壽命短;也能與點(diǎn)缺陷作用,減少缺陷-雜質(zhì)絡(luò)合物的形成.因此可以生長(zhǎng)低位錯(cuò)GaAs單晶有時(shí)也是器件的需求.GaAs晶體中引入位錯(cuò)的原因:

a:由應(yīng)力引入位錯(cuò),如HB法生長(zhǎng)單晶發(fā)生粘舟將產(chǎn)生大量位錯(cuò).

b:生長(zhǎng)時(shí)引入位錯(cuò),如籽晶中位錯(cuò)的延伸選擇合適的籽晶(如<311>,<511>等),防止粘舟,調(diào)整單晶爐熱場(chǎng),穩(wěn)定生長(zhǎng)條件,以及采取縮頸等工藝措施,可以生長(zhǎng)出無(wú)位錯(cuò)或者是低位錯(cuò)的GaAs單晶.

位錯(cuò)對(duì)器件的影響:引起耿氏器件的電擊穿,使發(fā)光器件發(fā)光不均勻,壽命短;也能與點(diǎn)缺陷作用,減少缺陷-雜質(zhì)絡(luò)合物的形成.GaAs晶體中引入位錯(cuò)的原因:

a:由應(yīng)力引入位錯(cuò),如HB法生長(zhǎng)單晶發(fā)生粘舟將產(chǎn)生大量位錯(cuò),LEC中爐內(nèi)較大的溫度梯度�,B2O3覆蓋的“后加熱器”作用

b:生長(zhǎng)時(shí)引入位錯(cuò),籽晶中位錯(cuò)的延伸

c:與偏離化學(xué)配比有關(guān)的點(diǎn)缺陷易于發(fā)生堆垛層錯(cuò),并形成孿晶擾

微缺陷

GaAs中沉淀在GaAs單晶中,摻入雜質(zhì)的濃度足夠高時(shí)就會(huì)發(fā)現(xiàn)有沉淀生成.例如,重?fù)絋e的GaAs中,當(dāng)摻入的Te濃度比GaAs中載流子濃度大時(shí),有一部分Te形成電學(xué)非活性的沉淀.

GaAs中的微沉淀對(duì)器件的性能有很大的影響,如Te沉淀物使單異質(zhì)結(jié)激光器內(nèi)量子效率降低,吸收系數(shù)增大,發(fā)光不均勻,使器件性能退化.

GaAs晶體的熱處理

一般半導(dǎo)體材料dρ/dT<0����,本征激發(fā)對(duì)Gunn氏器件要求dρ/dT0GaAs材料Eg大,本征激發(fā)很少外延法生長(zhǎng)的GaAs材料dρ/dT0體單晶材料則dρ/dT<0

原因:GaAs材料中存在著較高濃度的深能級(jí)缺陷

免責(zé)聲明:文章來(lái)源于網(wǎng)絡(luò)����,不代表本公司觀點(diǎn),如有侵權(quán)請(qǐng)聯(lián)系作者刪除���。