MOCVD工藝

1反應室流體力學模擬系統(tǒng):

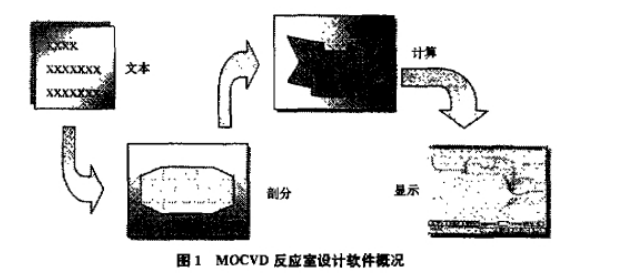

反應室流體力學模擬子系統(tǒng)包括3個部分:(1)有限差分網(wǎng)格的自動剖分����;(2)氣流傳輸方程的求解�;(3)模擬結果的可視化處理,各部分的關系及功能如圖1所示����,剖分模塊可對任何結構的反應室按用戶要求進行自動有限差分網(wǎng)格剖分,并產(chǎn)生剖分文件供模擬模塊使用��,模擬模塊對傳輸方程在

現(xiàn)有網(wǎng)格上進行快速求解�,并存儲數(shù)據(jù)文件供顯示模塊使用�,顯示模塊可以=維填充或等值線方式顯示速度分布、壓力分布和溫度分布���,并可打印輸出���,亦可保存成圖像文件。

?

?

生長高質量半導體薄膜的前提條件是反應室內的氣流應為層流,最佳反應室結構是指能夠產(chǎn)生層流分布的結構��,最佳結構是相對的�,與生長條件密切相關這就要求設計人員必須根據(jù)生長的材料系統(tǒng)及生長條件來設計反應室結構,

2化學反應熱力學模擬系統(tǒng):

對于MOCVD系統(tǒng)�����,在一定條件下���,當反應物的消耗速率及生成物的產(chǎn)生速率近似相等時����,就可以認為達到一種動平衡�����,這時熱力學分析的相平衡理論就可以運用于系統(tǒng)���,通常進行熱力學分析有兩種方法��,一種是求解質量作用方程組���,可得到系統(tǒng)中各物種于平衡態(tài)時的濃度���;另一種是以系統(tǒng)相平衡時自由能最小為判據(jù),同樣可得到反應后組分�����,后者更適于處理復雜的多元復相系統(tǒng)�����,在開發(fā)熱力學模擬系統(tǒng)時我們采用了后者����,將自由能最小原理推廣到多元復相系統(tǒng),并將各種工藝參數(shù)對系統(tǒng)引起的物種分配變化����,集成于一個模擬系統(tǒng)處理,采用目前比較先進的VCS算法���,實現(xiàn)對MOCVD近平衡體系的單參數(shù)及雙參數(shù)模擬分析,組建了包括AS,H,C,GA,N,P,C1,GE,SI,SB,IN等元素的熱力學數(shù)據(jù)庫�����,該系統(tǒng)能夠處理包括氣相、液相��、固相及多元合金的復相熱力學平衡系統(tǒng)�����,原則上對所有熱力學平衡系統(tǒng)(包括離子體系)均可處理����,關鍵在于收集的物種熱力學數(shù)據(jù)的完備性及可靠性,由于率系統(tǒng)以平衡態(tài)判據(jù)作為基礎�,故其對平衡系統(tǒng)和近平衡系統(tǒng)是適用的,對非平衡系統(tǒng)可以給出一種反應趨勢����,

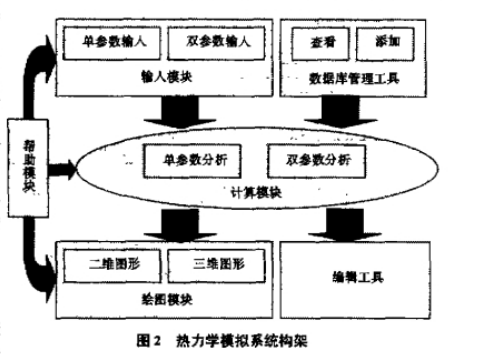

化學反應熱力學模擬系統(tǒng)的構架如圖2所示,其中編輯工具用于以文奉模式查看計算結果�����;計算模塊對體系的單���、雙參數(shù)變化進行多元分析��,最后形成用于二維及三維圖形輸出的數(shù)據(jù)文件�;數(shù)據(jù)庫管理工具用于熱力學數(shù)據(jù)的查看、添加等管理工作���;繪圖模塊對數(shù)據(jù)文件進行二維或三維圖形顯示���;幫助模塊提供軟件介紹及使用方法,

?

?

3沉積過程動力學模擬系統(tǒng)

MOCVD系統(tǒng)的沉積過程是非常復雜的��,我們從化學動力學的角度研究MOCVD工藝過程中復雜而且數(shù)量很大的微觀化學反應對沉積過程的影響��,建立了MOCVD工藝過程的動力學傳輸模型����,模型首先從MOCVD系統(tǒng)的控制方程出發(fā),求解動量�、能量以及質量的守恒方程和連續(xù)性方程,采用完全臆式的Crank-nicolson算法計算��,以確保求解過程的穩(wěn)定收斂���,并在質量傳輸?shù)挠嬎氵^程中引入微觀化學反應的影響��,然后分析具體的襯底表面,引入晶向����、表面覆蓋率以及表面碰撞粘著系數(shù)等參數(shù)�����,并進一步計算沉積速率����,從而完成在動力學控制的沉積條件下的生長率的計算���,沉積過程動力學模擬系統(tǒng)由輸入模塊���、計算模塊和輸出模塊組成,主要用于計算生長速率�,

?

?

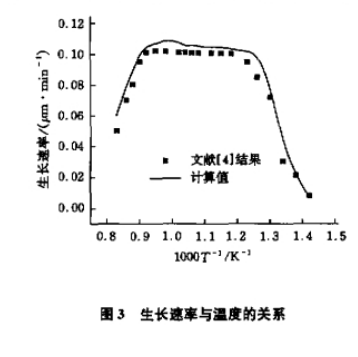

以在GAAS襯底表面上用MOCVD進行同質外延來驗證沉積過程動力學模擬系統(tǒng),反應室生長區(qū)長度10cm�,直徑3-5m,載氣密度0-08185kg/m�,載氣流入速度9.5cm/s,反應室壓力為1.01×10Pa���,AsH3分壓為3.33×10Pa.TMGa分壓為18.27Pa���,襯底表面晶向(110)�,模擬中考慮了氣相�、固氣商圍3生長速率與溫度的關系相以及固相表面的反應,并考慮沉積襯底表面附近的薄邊界層對沉積過程的影響.

免責聲明:文章來源于網(wǎng)絡�,不代表本公司觀點,如有侵權請聯(lián)系作者刪除�����。