鉻和釩的摻雜

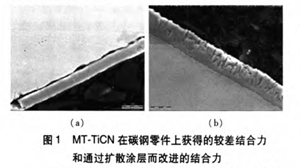

含鉻和釩的硬質(zhì)合金有很高的硬度及一定的韌性,其熱膨脹系數(shù)接近鋼����。使用這些材料沉積擴(kuò)散涂層可獲得非常好的結(jié)合力。工業(yè)CAD工藝在中溫下���,在油淬的碳鋼制零部件上沉積硬質(zhì)涂層���,某些情況下會產(chǎn)生不一致的結(jié)合力。通過含cr或V的擴(kuò)散過渡層����,工藝和結(jié)合力可得到很好的控制。圖1展示了結(jié)合力較差的涂層(見圖la)和通過Cr擴(kuò)散涂層獲得的結(jié)合力較好的涂層(見圖1b)�。

?

?

這些復(fù)合涂層的實現(xiàn)需要額外的前驅(qū)物質(zhì)及設(shè)施用于沉積工藝。在上例中���,需要額外的發(fā)生器來產(chǎn)生揮發(fā)性的含Cr化合物——C尤l�����?���?冢?��。在此發(fā)生

器中�,不同的金屬(粒狀或碎屑狀)與氯氣或氯化氫進(jìn)行反應(yīng)�。而此發(fā)生器的使用不應(yīng)將最終的cr或V殘留物帶人到后序的涂層中(如氧化鋁)。使用帶內(nèi)部金屬氯化物發(fā)生器的同一CAD設(shè)備�,可沉積帶摻雜的CAD涂層�����,通過加入一定量的一種或幾種合金(如鉻���、釩、鎢或鉈)來改善TiN�����,TiC或Ti(C��,N)涂層性能�����。形成的涂層一般為(Til0Q“一��。cr�。V6w。)C�����,N,O:��,其中戈+y+z=1�����,其機(jī)械性能(如硬度及韌性)與TiN���,TiC和Ti(C,N)類似�,但由于合金元素的存在,其抗腐蝕性能也得到改善�。

3硼的添加

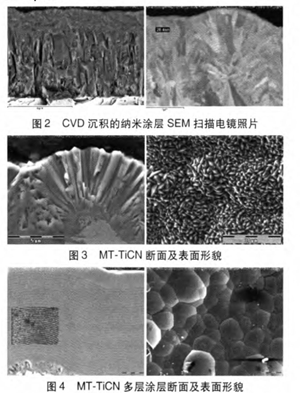

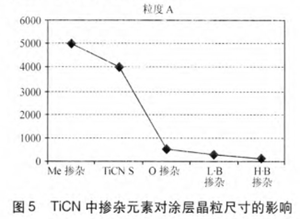

從早期的研究p1可知,在中溫Ti(C�����,N)中添加硼可改變Ti(C�,N)典型的柱狀結(jié)構(gòu),獲得相當(dāng)高的硬度�。在實際應(yīng)用中,由于其較高的內(nèi)部應(yīng)力及脆性�,這種涂層僅限于非常薄的涂層。因此����,通過改變多層CAD涂層的結(jié)構(gòu)����,從微米級到納米級����,從而改善涂層性能的研究已經(jīng)展開。在短暫時間內(nèi)實現(xiàn)精確控制三氯化硼的流量可獲得此納米涂層��。單一涂層厚度從30nm到60nm的可重復(fù)多層涂層已經(jīng)可進(jìn)行沉積�,在保持納米結(jié)構(gòu)情況下,總涂層厚度最高可達(dá)到101xm�。CAD沉積的納米涂層SEM掃描電鏡照片見圖2。沉積非常厚的涂層時�,通常晶粒會變得粗大,表面會變得粗糙�。這會降低刀具的使用壽命,涂層后拋光處理成本會有所增加��。通過摻雜硼來改變結(jié)構(gòu)�����,可獲得非常光滑和光亮的表面���。圖3和圖4展示了單純沉積MT.TiCN涂層和通過改變多層涂層結(jié)構(gòu)而改進(jìn)結(jié)構(gòu)和表面形貌的對比����。

?

?

?

?

4氧化鋁涂層

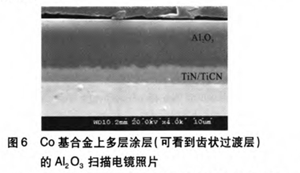

高溫改性氧化鋁應(yīng)該是防護(hù)涂層中應(yīng)用最成功的抗氧化材料。常見的應(yīng)用是在硬質(zhì)合金切削刀片上的氧化鋁涂層�。不同金屬基體材料和真正陶瓷涂層之間良好的結(jié)合力僅能通過使用過渡層來獲得,此過渡層可實現(xiàn)以下功能:(1)補(bǔ)償氧化鋁(7—8術(shù)10—61/℃)和鐵素體鋼和馬氏體鋼(12%10—61/%)之間不同的熱膨脹��;(2)保護(hù)金屬基體在沉積過程中被HCI和氧腐蝕���;(3)避免因催化劑加強(qiáng)的金屬反應(yīng)f如co,Ni)而造成的不可控的須狀氧化鋁過度生長j催化效應(yīng)在實際應(yīng)用中至關(guān)重要���。含高co和

Cr的合金可用作醫(yī)療植入部件材料��,這些合金展示了良好的生物兼容性和高機(jī)械強(qiáng)度�����,但是���,摩擦性能并不理想,微小的磨損毛刺會產(chǎn)生有害的金屬離子����。另一方面���,塊狀氧化鋁植入件已在醫(yī)療領(lǐng)域廣泛應(yīng)用,但在抗沖擊強(qiáng)度和復(fù)雜外形成形方面仍有一定的局限性����。在Ti(C,N)和常規(guī)氧化鋁涂層沉積過渡層可獲得較好的機(jī)械性能和涂層表面形貌���,但Ti(C�����,N).A1����,0���,過渡層易于結(jié)合失效�。如圖6所示���,可重復(fù)生產(chǎn)的涂層僅能在齒狀過渡層上獲得���,齒狀過渡層能增大內(nèi)部擴(kuò)散面積并作為諸如機(jī)械互鎖增加結(jié)合力[4����。

?

?

相對于上述涂層系統(tǒng)����,一些難熔合金(如鈮、鉭)能直接在其表面沉積氧化鋁硬質(zhì)涂層(見圖7)����。這為在含鈦過渡層為最薄弱環(huán)節(jié)的抗氧化性高溫應(yīng)用領(lǐng)域開啟了新的應(yīng)用��。和硬質(zhì)合金刀片的氧化鋁涂層類似�����,此類涂層也需要對表面進(jìn)行一定的特殊改性來獲得理想的氧化鋁結(jié)構(gòu)(d或K)�����。

?

?

設(shè)備要求及工藝控制

當(dāng)有合適的工業(yè)涂層設(shè)備時����,上述所有工藝才能實現(xiàn)成功穩(wěn)定的生產(chǎn)��?���?傊O(shè)備的使用者要求:(1)每爐保持相同的質(zhì)量(可重復(fù)性)���;(2)同一爐

內(nèi)涂層厚度和性能的均勻性����;(3)可靈活沉積多層涂層��,包括多層涂層��、摻雜涂層���、梯度涂層���、高溫下氣相的監(jiān)控;(4)操作無問題�,維護(hù)簡單;(5)嚴(yán)格符合安全����、健康及環(huán)保要求�。針對化學(xué)和熱處理工藝過程����,CAD設(shè)備設(shè)計的關(guān)鍵因素如下:

物質(zhì)平衡:熱動力學(xué)決定了反應(yīng)發(fā)生的條件。不同的涂層工藝�,需要有一定量的前驅(qū)物。顯然��,在一個有數(shù)平方米表面的大型成型模具上涂層和在一個有數(shù)平方米內(nèi)表面的過濾器上涂層是不同的����。前驅(qū)物,室溫下的液體可使用現(xiàn)代化的液體質(zhì)量流量計而達(dá)到幾乎無限的體積量���。特別是低氣相壓的氯化物

不僅需要較高的反應(yīng)器溫度,而且必須工作在可控負(fù)壓下以獲得足夠高的金屬氯化物濃度(見圖8)����。

?

?

進(jìn)入系統(tǒng)的前驅(qū)物數(shù)量也決定了副產(chǎn)品的量或過多的前驅(qū)物。傳質(zhì)可控CAD反應(yīng)會與過多的前驅(qū)物一同工作以便在整個反應(yīng)器內(nèi)維持理想的涂層均勻性�����。這會產(chǎn)生廢物管理��,即副產(chǎn)品的處理,應(yīng)不致使下游的泵系統(tǒng)和壓力調(diào)節(jié)裝置堵塞��。通常的方式是使用高效的冷凝捕捉器(見圖9)���。

?

?

動力學(xué):確保整個反應(yīng)器內(nèi)涂層均勻性的最有效方法是改變停留時間(即物質(zhì)經(jīng)過經(jīng)加熱的沉積區(qū)的停留時間)�。例如��,短的停留時間可通過縮短反應(yīng)器內(nèi)距離實現(xiàn)�,如帶中央旋轉(zhuǎn)進(jìn)氣系統(tǒng)在管狀反應(yīng)器內(nèi),其停留時間可縮短5個因子�����?���;蛟诘蛪合逻M(jìn)行沉積工藝,不同的真空系統(tǒng)����,停留時間可減少10—1000個因子。低壓的額外優(yōu)點是氣體分子的自由程在低壓下會增加����,從而可提高盲孔和小開孔內(nèi)涂層的均勻性以及更復(fù)雜刀具形狀涂層的能力�����。熱平衡:溫度的均勻性也非常重要����。反應(yīng)器和需要涂層的零件的控制溫度通常是已知和可控的���,主要的影響是工藝氣體的溫度很難測量�����。

免責(zé)聲明:文章來源于網(wǎng)絡(luò)�����,不代表本公司觀點����,如有侵權(quán)請聯(lián)系本網(wǎng)站刪除�����。

?