高速電鍍設(shè)備及工藝流程

1上料系統(tǒng)

這臺設(shè)備的上料系統(tǒng)采用了半自動上料方式��,首先把產(chǎn)品平放到上料臺�����,由臺上的推針把其送入上料夾�����,夾住產(chǎn)品后翻轉(zhuǎn)至與不銹鋼傳送帶同一平面�����,后與不銹鋼傳送帶一起運(yùn)動,當(dāng)上料夾速度與不銹鋼傳送帶速度一致時(shí)��,把產(chǎn)品送人不銹鋼傳送帶�����,翻轉(zhuǎn)至初始位置�,完成一次上料過程。

2工藝工位

每個(gè)工位都有一個(gè)儲液罐��,經(jīng)抽液泵把液體打到工藝槽���,形成環(huán)狀循環(huán)(工藝槽在儲液罐上面��,有一定的距離)���。這樣的設(shè)計(jì)不但加快了藥水濃度的補(bǔ)充�,也把工作液中產(chǎn)生的氣體及時(shí)排走��,避免氣泡停留在框架表面�。從而提高電鍍產(chǎn)品質(zhì)量,保證鍍品成品率�����。

2.1工藝檀

有液位傳感器�����,在槽內(nèi)有幾段工位具備產(chǎn)品跟蹤系統(tǒng)�����,有了這套跟蹤系統(tǒng)能檢測哪段工位有無產(chǎn)品掉落�����。主要工作原理為:產(chǎn)品進(jìn)入第一個(gè)工藝槽時(shí),該處的記數(shù)器開始工作��,并記錄下產(chǎn)品數(shù)量�;若下一記數(shù)器的數(shù)據(jù)與上一記數(shù)器記錄的數(shù)據(jù)不相同,會立到報(bào)警(由電腦上讀?��。?��。跟蹤系統(tǒng)的存在減少了廢品率,提高了成品率���,還節(jié)約了材料和降低成本�����。

2.2儲液罐

電鍍設(shè)備每個(gè)工藝槽都配一個(gè)儲液槽,除裝藥水外���,還保證工藝槽內(nèi)藥水液面���,保證鍍品質(zhì)量;若液位不夠��,工藝槽內(nèi)會出現(xiàn)時(shí)有溶液上來,時(shí)而無液體���,你想���,這樣的工作液面能生產(chǎn)產(chǎn)品嗎,要讓儲液罐為工藝槽提供穩(wěn)定的液拉����,就必須由儲液槽內(nèi)的高低位傳感器進(jìn)行控制。若液位低于低位傳感器�����,會報(bào)警��,此時(shí)必須添加溶液至規(guī)定刻度��;若液位高于高位傳感器���,也會報(bào)警����,此時(shí)不能添加任何溶液,否則溶液會溢出���,有可能造成人身傷害�����。每種藥液都有自己的工作溫度����,溫度的保證就由溫控器來完成�����。為藥液提供穩(wěn)定的溫度��,保證鍍品質(zhì)量����。

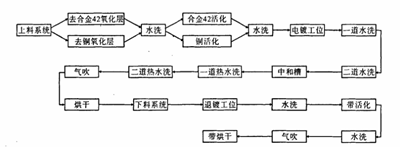

3工藝流程

第一步:產(chǎn)品進(jìn)入上料系統(tǒng),由上料系統(tǒng)送入不銹鋼傳送帶�����。

第二步:進(jìn)入去氧化層工位��。我廠這套電鍍設(shè)備有兩個(gè)去氧化層工位�����,一個(gè)是合金42底材的��,—個(gè)是銅底材的�����。后進(jìn)入水洗����;

第三步:進(jìn)入活化工位。和去氧化工位一樣�����,有合金42底材和銅底材兩個(gè)活化工位�����。后進(jìn)入水洗�����;

第四步:進(jìn)入電鍍工位,有3個(gè)電鍍工藝槽����,它們的電壓,電流分別由3臺鎮(zhèn)流器供給�����,但是�����,它們是一體的����。它是整個(gè)電鍍系統(tǒng)中工藝槽最長的,它必須滿足電鍍工藝要求�����;后進(jìn)入水洗(此處為2道水洗)���;

第五步:進(jìn)入中和工位�����,中和掉水洗沒洗掉的殘余酸及一些物質(zhì)�����,同時(shí)對鍍層表面起老化作用�����,使鍍層適應(yīng)外部環(huán)境���,保證了鍍層質(zhì)量;

第六步:進(jìn)入熱去離子水洗工位(有2道水洗)�����,除洗掉中和工位出來的不銹鋼傳送帶及產(chǎn)品所帶堿液���,也增快鍍層表面一些物質(zhì)的揮發(fā)���,保證鍍層外觀,提高鍍品質(zhì)量����;

第七步:進(jìn)入氣體吹干工位�����,此工位主要是吹掉不銹鋼傳送帶及鍍品上絕大部分水�����,保證下道工位的工作質(zhì)量�����;

第八步:進(jìn)入烘干工位����,蒸發(fā)掉不銹鋼傳送帶及產(chǎn)品上的殘余水份�,使產(chǎn)品表面干燥光潔,保證產(chǎn)品外觀��;

第九步:進(jìn)入下料系統(tǒng)����,卸下產(chǎn)品完成上料到下料一個(gè)周期;

第十步:不銹鋼傳送帶進(jìn)入退鍍工作�,主要目的是退掉不銹鋼傳送帶上的鍍層,使不銹鋼帶表面光潔��,進(jìn)入水洗;

第十一步:進(jìn)入帶活化工位���,為什么會設(shè)計(jì)一道看似無關(guān)緊要的工位呢����?其實(shí)不然����,此道工位很重要����,因?yàn)椴讳P鋼傳送帶從第十步出來后,表面應(yīng)力沒消除�����,會影響以后不銹鋼傳送帶的鍍層���,若鍍層不好�����,會影響產(chǎn)品鍍層質(zhì)量�����;

第十二步:進(jìn)入帶烘干器����,保證不銹鋼傳送帶干燥,確保電鍍前處理要求�。

工藝流程圖如下:

?

?

免責(zé)聲明:文章來源于網(wǎng)絡(luò),不代表本公司觀點(diǎn)����,如有侵權(quán)請聯(lián)系本網(wǎng)站刪除。