本文介紹了玻璃微加工的工藝,包括噴砂,濕法蝕刻��,反應(yīng)離子蝕刻(RIE)和玻璃回流技術(shù)�����。根據(jù)實驗介紹并討論了每種方法的優(yōu)缺點�。噴砂和濕法蝕刻技術(shù)是簡單的工藝,但是在小而高縱橫比的結(jié)構(gòu)中卻面臨困難��。演示了噴砂處理過的2 cm×2 cm Tempax玻璃晶片�����,其蝕刻深度約為150 μm����。通過濕蝕刻工藝觀察到具有蝕刻深度和側(cè)面約20μm的Tempax玻璃結(jié)構(gòu)。這項工作最重要的方面是開發(fā)RIE和玻璃回流焊技術(shù)�。這些方法的當前挑戰(zhàn)在此得到解決。深Tempax玻璃柱����,表面光滑,垂直�,通過RIE技術(shù)獲得了直徑為1μm的玻璃柱���,縱橫比為2μm,蝕刻深度為10μm的高深寬比為10的玻璃�。通過玻璃回流技術(shù)成功地演示了嵌入在Tempax玻璃內(nèi)部的貫穿硅晶片互連。研究了玻璃回流到大腔體(大于100μm)�,微溝槽(0.8μm寬溝槽)和微毛細管(直徑1μm)的情況�����。進行了工藝流程的其他優(yōu)化��,以使玻璃滲透到微型圖案中�����。并研究了微毛細管(直徑為1μm)�。進行了工藝流程的其他優(yōu)化,以使玻璃滲透到微型圖案中�。并研究了微毛細管(直徑為1μm)。進行了工藝流程的其他優(yōu)化���,以使玻璃滲透到微型圖案中�。

關(guān)鍵詞:玻璃微加工����,濕法蝕刻�����,噴砂�,反應(yīng)離子蝕刻�����,玻璃回流工藝

去:

1.簡介

由于玻璃的優(yōu)異材料性能��,包括透明度��,機械強度��,和介電性能�,該玻璃已經(jīng)被廣泛用于微納米機械系統(tǒng)[ 1,2 ]�,微納米流體裝置[ 3,4 ]�����,和光學MEMS(微機電系統(tǒng))設(shè)備[ 5 ]�����。的玻璃基板,可以容易地連接到經(jīng)由陽極接合工藝的硅襯底沒有任何額外的粘合劑���,而這些鍵的密封件表現(xiàn)出良好的氣密真空[ 6����,7 ]和高粘合強度[ 8 ]��。不幸的是����,玻璃很難以微米級的尺度精確地加工�����。

在過去的幾十年中����,硅的微納米制造技術(shù)已經(jīng)得到研究和發(fā)展。高深寬比的硅圖形結(jié)構(gòu)可通過深RIE技術(shù)輕松實現(xiàn)[ 9 ]���。反過來����,對玻璃微機械加工的研究較少。有在SiO的蝕刻許多研究2 [ 10�,11,12 ]; 然而�,玻璃的蝕刻比SiO 2的蝕刻困難更大。TEMPAX玻璃的組分包括大約75%的SiO 2��,13%的Na 2 O���,10.5%CaO和其它少量添加劑��,如1.3%的Al 2 ? 3�,0.3%K 2 O�,等。因此�,玻璃不是純SiO 2,而是向玻璃中添加在蝕刻過程中具有不同蝕刻速率的其他成分�����。因此����,低縱橫比����,低蝕刻速率����,有限的掩模選擇性和高表面粗糙度仍然是玻璃微加工中的當前問題。

目前微機械加工玻璃的幾種技術(shù)存在的���,包括鉆孔[ 13 ]�����,銑[ 13 ],激光[ 13 ]��,噴砂[ 13 ]�,濕式蝕刻[ 14,15 ]��,干蝕刻[ 16�,17,18 ]��,玻璃模制技術(shù)[ 6����,19���,20,21���,22 ]����,等���。前三種方法通常用于較大的圖案尺寸和較小結(jié)構(gòu)的面問題����。噴砂技術(shù)會導致粗糙的蝕刻表面���,并且難以制造100μm以下的小圖案����。深玻璃蝕刻的濕法蝕刻可通過光滑的側(cè)壁實現(xiàn)��;然而,由于其各向同性的刻蝕行為�����,長寬比受到限制��。而且�����,關(guān)于側(cè)面蝕刻��,尺寸再現(xiàn)性可能是困難的�����。與干法刻蝕相反�����,它可以實現(xiàn)精確的微加工�����;然而��,在深蝕刻中仍然存在蝕刻速率�,掩模選擇性和蝕刻質(zhì)量的挑戰(zhàn)。玻璃成型技術(shù)��,也稱為玻璃吹制和玻璃回流����,是用于廣泛的微系統(tǒng)應(yīng)用的潛在技術(shù)。在本質(zhì)上���,玻璃吹制可以認為是玻璃回流的反向���。在以前的出版物中已經(jīng)描述了玻璃吹制[19 ]。首先�����,將硅中的蝕刻腔與薄玻璃晶圓結(jié)合在一起��。然后��,將該晶片在爐內(nèi)在高溫下加熱����。由于空腔中截留氣體的膨脹,玻璃被吹入三維球形殼中。已經(jīng)提出了高Q因子微玻璃吹制的酒杯諧振器[ 20 ]�����。另外��,使用玻璃吹制已成功地證明了雙面微透鏡陣列[ 21 ]�。反過來,對于玻璃回流�,需要真空腔。真空在真空腔內(nèi)的玻璃上施加力��,在高溫過程中將其拉入腔中�。玻璃可以滲透到大空腔中;但是��,玻璃不容易拉成狹窄的圖案[ 6��,22 ]�����。

在這項工作中���,研究和評估了四種用于玻璃微加工的技術(shù),包括噴砂,濕法蝕刻�����,RIE和玻璃回流技術(shù)����。噴砂和濕法蝕刻技術(shù)是簡單的工藝,但是它們面臨著小而高縱橫比的結(jié)構(gòu)的難題�。通過使用RIE,還研究了具有光滑表面�,垂直形狀和高縱橫比的深Tempax玻璃柱結(jié)構(gòu)。最后�,研究了玻璃回流到大腔體,微溝槽和微毛細管中的情況�����。

2.實驗與討論

2.1�����。噴沙

噴砂是一種技術(shù)�����,其中將微粒射流引向目標(樣品)以通過高速磨料顆粒的撞擊通過機械腐蝕去除材料。噴砂工藝可用于蝕刻各種材料�,例如玻璃[ 13 ],陶瓷[ 2 ](例如:LTCC(低溫共燒陶瓷))和硅����。

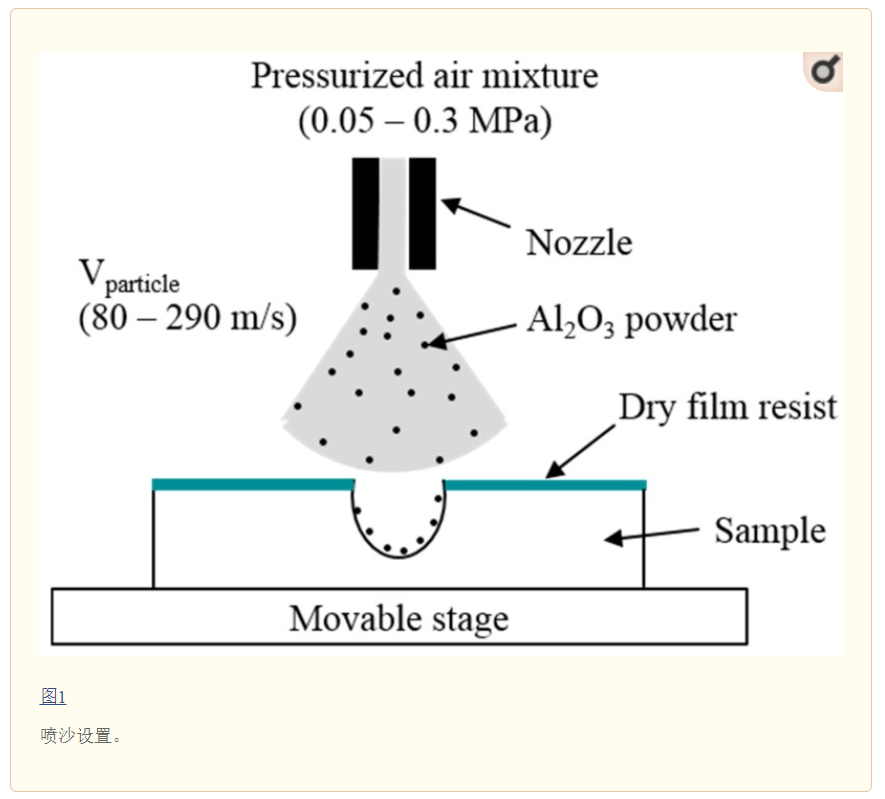

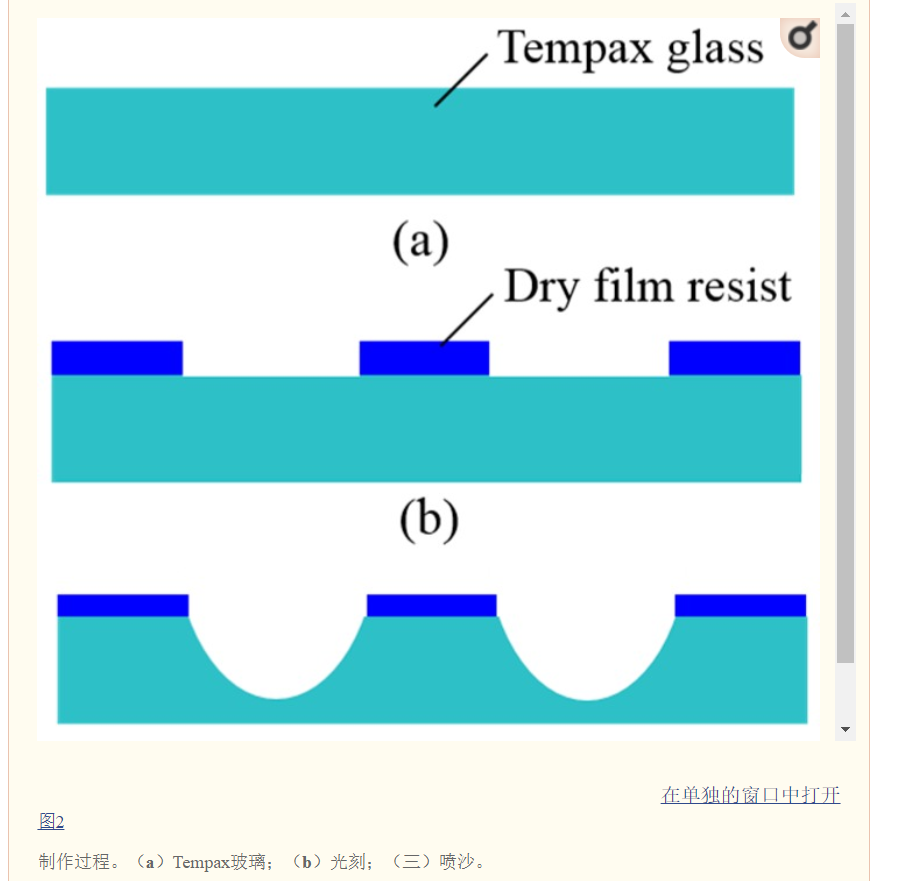

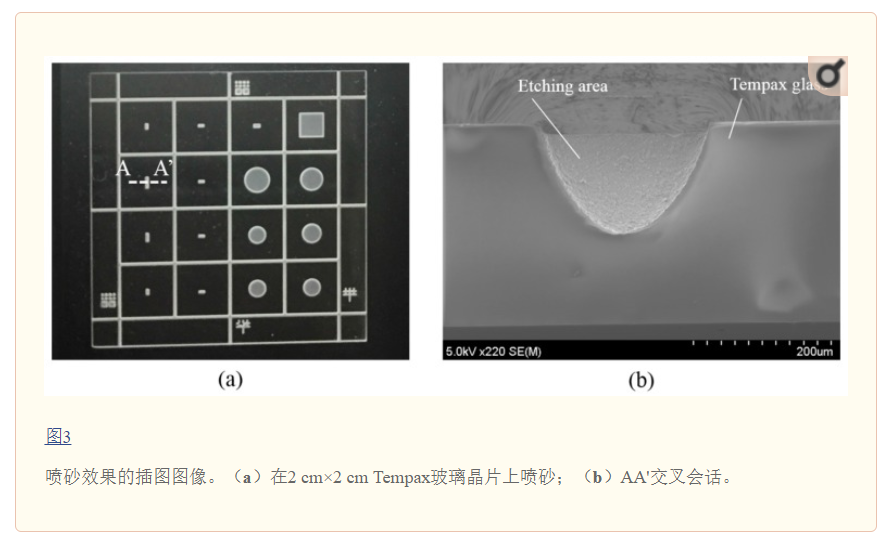

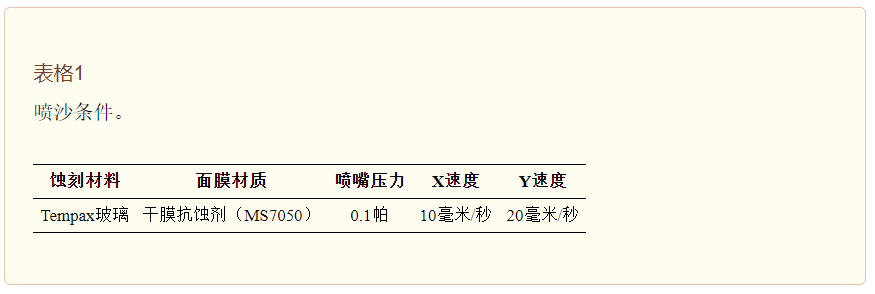

圖1圖中所示為噴砂裝置,通常由噴嘴�����,微粉和可移動平臺組成�。通過噴砂機的噴嘴,高壓氣流使顆粒向樣品加速���。樣品的蝕刻速率通常由粉末的噴射速度(80-290 m / s)和工作臺移動速度(X速度和Y速度)控制���。在這項工作中,噴砂工藝用于Tempax玻璃的圖案化��,使用的Al 2 O 3粉末的粒徑為14μm�。圖2說明了在玻璃晶圓上噴砂的實驗過程。厚度為300 μm的玻璃基板(圖2a)用于此過程����。粘貼厚度為50μm的干膜抗蝕劑(MS 7050��,Toray,東京�����,日本)�����,然后執(zhí)行光刻�����,如圖圖2b��。接下來�����,通過噴砂蝕刻具有干膜抗蝕劑圖案的玻璃晶片�����。如圖所示���,在噴砂條件下�����,玻璃蝕刻深度約為150 μm����。表格1。噴砂效果的插圖圖像顯示在圖3����。圖中給出了2 cm×2 cm的玻璃晶片和AA'橫截面圖3a,b�。玻璃蝕刻表面非常粗糙,蝕刻輪廓演變?yōu)?/span>V形��,如圖所示圖3��。

?

?

?

?

?

?

?

?

綜上所述����,噴砂技術(shù)的優(yōu)點是簡單,成本低����,定向刻蝕準確�。然而��,由于干膜抗蝕劑分辨率的限制和粉末顆粒的大尺寸����,對于小圖案來說是困難的�����。此外���,如上所述�����,粗糙的蝕刻表面和錐形蝕刻輪廓面臨困難����。在噴砂過程中滲透到蝕刻表面的Al 2 O 3粉末可以在后處理過程中釋放出來����。因此,在器件制造的表面上可能會出現(xiàn)許多顆粒����。將該方法的優(yōu)缺點與其他方法進行了比較表2���。