上一期給大家講解了關于半導體硅片清洗設備及裝置����,接下來我相信大家也很想了解一下關于���,半導體晶圓自動清洗設備的主要部件的設計:

晶圓清洗主要去除吸附在晶圓表面的各種雜質(zhì)粒子,如微粒�����、有機物�����、無機金屬離子等�,使晶圓的表面潔凈度達到 ULSI 工藝要求。 濕法晶圓清洗的原理是使用各種化學藥液與晶圓表面各種雜質(zhì)粒子發(fā)生化學反應����,生成溶于水的物質(zhì)����,再用高純水沖洗,依次去除晶圓表面各雜質(zhì)����。

一、加熱酸槽設計

在半導體清洗工藝中��,有些化學試劑在處理晶圓時,對溫度有要求�,通常,需要進行加熱���,如SC1���、SC2 在 RAC 清洗工藝中就要求溫度在 70~80?℃ 。我們在選擇這些加熱酸槽材質(zhì)時���,一般選用石英材質(zhì)�����。

加熱酸槽一般由石英槽體����、加熱器�、液位保護裝置、溫度檢測裝置�、排放裝置及電氣控制裝置等主要部分組成。

由于我們所設計的加熱器是內(nèi)置投放式���,故對所選加熱器的要求比較高��,不僅能耐酸����,而且還要求能耐高溫。 我們所選加熱器所有的加熱絲及其導線都是用 PFA 包裹起來的�����, 而且外包的 PFA 材質(zhì)十分潔凈�����,不會對酸液有所污染����。 加熱器的加熱功率根據(jù)槽體的容積選取。

由于加熱器是置于槽體底部�,所以�����,液位保護裝置優(yōu)為重要�。 液位保護裝置主要用于檢測石英槽內(nèi)是否有酸液,防止加熱器在沒有酸液的情況下工作而發(fā)生危險��。 溫度檢測裝置主要用于檢測石英槽內(nèi)酸液的溫度, 將檢測的溫度信號反饋給溫度器��,由溫控器實現(xiàn)溫度控制�����。 對于廢酸的排放��,基本有兩種不同方式�����。 可由底部氣動閥門控制��,或者由射流器稀釋排放��。

二�、QDR設計

QDR(Quick Dump Rinser),即快排快沖槽�����,主要用于去除晶圓表面微粒雜質(zhì)和殘留化學藥液���,使晶圓表面潔凈�。QDR 是晶圓濕法清洗中最重要的一個清洗工藝模塊,是清洗工藝中不可缺少的一道工藝���,直接影響到晶圓的最終清洗效果�。

QDR 由內(nèi)外槽���、上噴淋管路���、下噴淋管路、快速排放閥及控制部分組成���。

上噴淋管路共有兩路�, 形成相互交叉噴淋����,但去離子水不宜直接噴淋沖洗晶圓表面,因晶圓在水蝕作用下直接噴淋晶圓表面��,易產(chǎn)生微粒污泥而污染晶圓表面�,因此��,在去離子水的噴淋過程中�,需要對沖洗水壓����、水量����、方向和角度作出調(diào)整測試,以達到微粒污染少的最佳效果��。 良好的噴嘴所噴淋范圍涵蓋全部晶圓及片盒�; 而不良的噴淋沖洗形狀,沒有涵蓋全部晶圓及片盒����, 未被噴淋沖洗的死角地帶,微粒�、雜質(zhì)及化學藥液殘留含量仍然很高,而達不到良好的清洗效果���。

上噴淋同時��, 下噴淋管路由底部兩側不斷進水�,而后由內(nèi)槽上沿四周溢出��,這樣,每個晶圓片縫��、各處邊角的去離子水都能連續(xù)得到更新��。 同時��,純凈氮氣由下噴淋管路進入槽體����。 氮氣鼓泡有以下幾個作用:(1)增加了去離子水的沖刷力,對槽體本身有很好的自清洗作用���;(2)晶圓在水流中顫動��,氣泡不能沾附其上���,提高了沖洗效果;(3)減少去離子水中的含氧量����,避免在晶圓表面生成氧化物。

QDR 噴淋注滿水時間和排水時間��,對晶圓清洗質(zhì)量有很大影響���。 因晶圓表面暴露在空氣中會接觸空氣中的氧分子或水汽�����,在常溫下��,即會生長一層很薄的氧化層(約為 0.5~1 nm)��,這層自然氧化物的厚度與暴露在空氣中的時間長短有關����, 因此����,噴淋注滿水時間越長,晶圓暴露在空氣中的時間就會越長����,因而形成的氧化層也越厚,這對晶圓清洗�����,是很不利的����。 QDR 排水的時間越短�,排水流速就會越大����, 有利于去離子水帶走晶圓表面上的微粒雜質(zhì)。因此�����,在 QDR 設計中�,要盡可能的縮短噴淋注滿水時間和排水時間,實現(xiàn)快沖快排���,整體效率也會得到提高���。

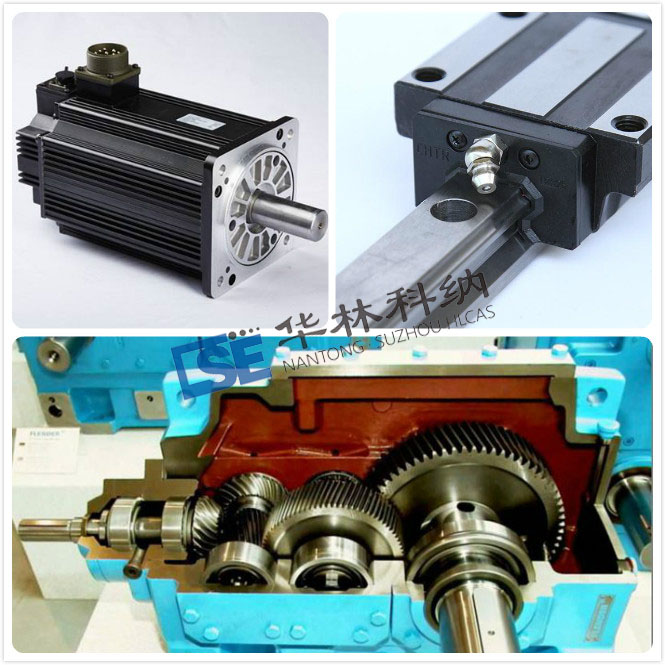

三、傳動系統(tǒng)設計

傳動系統(tǒng)是全自動清洗機區(qū)別手動清洗機最核心的部分����,由該系統(tǒng)在電氣系統(tǒng)控制下實現(xiàn)了晶圓工藝清洗的自動化。 傳動系統(tǒng)的性能直接決定了全自動清洗機整體工作效率及工作的穩(wěn)定性��、可靠性等方面�。

傳動系統(tǒng)由 x 向和 y 向組成�����,通過 PLC 程序控制����,方便靈活地實現(xiàn)了 x 向和 y 向的運動���。

x 向是由伺服電機、減速器����、LM 直線導軌、齒輪齒條及連接塊等部分組成的��。 它由伺服電機驅(qū)動����,通過減速器,齒輪齒條����、連接塊傳動來實現(xiàn)機械臂連同機械手整體 x 向的運動;該方向運動用于將片盒準確地移至各個清洗工位定位處���。 在 x 向裝有一個原點近接開關��,以檢測確定機械臂在 x 向的起始位置點���,左右兩側分別裝有限位近接開關��,以防止機械臂與本體相碰��,發(fā)生危險���。

y 向由機械手、機械臂�、伺服驅(qū)動系統(tǒng)及連接塊等部分組成。機械手是用于片盒的提取�,它通過 x、y兩個方向的聯(lián)合運動來實現(xiàn)的���。 機械臂是用于實現(xiàn)機械手的上下運動��,它由伺服電機����、圓軸絲杠��、導向裝置、高剛性框架集成一體而成����。 伺服驅(qū)動系統(tǒng)與PLC 一起控制 y 向的運動。 在 y 向裝有一個原點近接開關�����, 以檢測確定機械臂在 y 向的起始位置點���,在其上下兩側分別裝有限位近接開關,以防止機械臂與本體相碰�����,發(fā)生危險��。

傳動系統(tǒng)各方面性能對保證整臺設備的穩(wěn)定性和可靠性至關重要��。 主要由以下幾個(1)運動的穩(wěn)定性��;(2)運動的精確性�;(3)傳動結構的剛性;(4)運動速度及運動的平穩(wěn)性�����。

四、電氣控制系統(tǒng)設計

電氣控制系統(tǒng)是整個設備的重要部分�,統(tǒng)籌安排傳動系統(tǒng)在各個清洗槽的運動時序,控制閥門以及清洗工藝模塊的工作狀態(tài)�����。 它直接關系到設備的正常使用�����、維護及其生產(chǎn)效率����。 整套控制系統(tǒng)以一臺 PLC(可編程序控制器)C2OOHG 為核心,觸摸屏作為人機界面�����,交流伺服系統(tǒng)作為晶圓移位的執(zhí)行機構�����。

1、電氣控制系統(tǒng)的構成

包括控制箱及傳感器, 電磁閥等���。 控制箱為立式���,裝于設備本體左側,為密閉式��,防止酸霧腐蝕電器元件�。 控制箱箱內(nèi)裝有電源開關,伺服控制系統(tǒng),PLC 及接線端子等�����。 在控制箱的正面裝有控制面板���;控制面板上面裝有操作開關,蜂鳴器,指示燈及觸摸屏,溫控器等���。

2.�����、程序控制

本設備通過 PLC��、觸摸屏�����、伺服模塊程序的有效結合實現(xiàn)傳動系統(tǒng)的傳片工作����,手動/自動操作方式可以切換。 觸摸屏上有手動操作面板���,可以實現(xiàn)相應手動操作����。 各清洗槽工藝時間可以在觸摸屏中設置�����。 系統(tǒng)可以編譯并存儲多條工藝程序��,用戶可以根據(jù)需要進行修改���。

3�����、安全裝置

本設備具有聲光報警功能���。 當有故障時�,設備報警�����,觸摸屏上顯示出錯信息��,這時按下急停按鈕����,所有動作停止。 排除故障后�,按下復位按鈕,可恢復初始狀態(tài)��; 設備前部裝有透明有機玻璃推拉門�����,防止酸液濺出�����。