掃碼添加微信���,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 直拉(CZ)單晶硅占光伏市場(chǎng)的40 %以上。開發(fā)具有經(jīng)濟(jì)吸引力的硅太陽能電池的決定性先決條件是晶片表面鈍化�����。為了準(zhǔn)備硅襯底的表面進(jìn)行鈍化��,必須蝕刻掉鋸損傷層。所得表面結(jié)構(gòu)導(dǎo)致高界面態(tài)密度Dit(E)����,從而導(dǎo)致高表面復(fù)合。通過在鈍化之前對(duì)表面進(jìn)行適當(dāng)?shù)奶幚?��,可以減少這種復(fù)合���。眾所周知,基底材料的表面形態(tài)對(duì)濕化學(xué)氧化�、蝕刻和沖洗步驟非常敏感。因此����,硅表面在鈍化之前的濕化學(xué)預(yù)處理。氫化非晶硅或氮化硅層是一個(gè)非常重要的問題����。

? ? ? 為了使雙離子(E)最小化,從而使表面復(fù)合速度最小化����,我們研究了(100)取向的硼摻雜p型和磷摻雜n型直拉硅片的不同清洗程序,使用熱去離子水(DIW)處理作為最終氧化介質(zhì)���,或者用氟化銨(NH4F)代替稀釋的氫氟酸(2 %)作為氧化物蝕刻溶液�����。在用a-SiNx:H進(jìn)行表面鈍化或用碘乙醇(I/E)溶液進(jìn)行化學(xué)鈍化后����,通過空間分辨微波探測(cè)光電導(dǎo)衰減(W-PCD)表征表面預(yù)處理對(duì)界面鈍化的影響。利用掃描電子顯微鏡和表面光電壓法直接分析了制備誘導(dǎo)的表面結(jié)構(gòu)及其對(duì)Dit(E)的影響�����。

?

實(shí)驗(yàn)

? ? ? 對(duì)來自不同制造商的不同n型和p型CZ硅晶片進(jìn)行了研究�。作為n型晶片���,我們使用了磷摻雜的高質(zhì)量磁性CZ(MCZ)硅��,厚度為300μm����,電阻率為2.5至3.0Ωcm����。眾所周知����,這種材料的污染程度較低(例如�,氧和碳),因此體積壽命較高����。所研究的p型晶圓或從低質(zhì)量太陽能級(jí)硅錠的中心和邊緣提取,或從工業(yè)CZ硅太陽能電池制造中使用的標(biāo)準(zhǔn)硅錠中提取���。電阻率在3~6Ωcm之間�����,對(duì)應(yīng)的摻雜水平為1.3~4.7·1015cm-3����。

? ? ? 利用兩種不同的襯底表面配置來研究濕化學(xué)預(yù)處理對(duì)表面鈍化的影響���,(a)表面使用稀釋氫氧化鉀(氫氧化鉀)進(jìn)行損傷蝕刻����,導(dǎo)致蝕刻去除12到15μm�,(b)在氫氧化鉀和異丙醇(KOH/IPA)溶液中產(chǎn)生的隨機(jī)分布的的表面���。我們使用了眾所周知的RCA清洗過程,包括標(biāo)準(zhǔn)清潔SC-1(氫氧化銨:過氧化氫:水)和SC-2(鹽酸:過氧化氫:水)����。隨后是兩種類型的氧化物蝕刻溶液:(i)稀釋的HF和(ii)室溫(RT)下的NH4F(48%)。對(duì)于一些樣品�,使用熱DIW(80°C,6min)加入了一個(gè)額外的沖洗和氧化步驟��。

?

結(jié)果和討論

表面形貌對(duì)界面態(tài)密度的影響

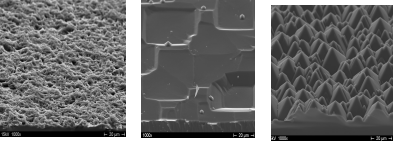

? ? ? 界面重組速度可以顯著降低太陽能電池的效率�,但主要受到密度和界面態(tài)特性的影響。為了深入了解硅基板表面制備引起的結(jié)構(gòu)缺陷與硅表面帶隙界面態(tài)分布之間的關(guān)系��,我們測(cè)量了(a)(c)Dit(E)�。通過掃描電鏡觀察到的這些結(jié)構(gòu)的形態(tài)如圖2所示���。

?

圖2 (a)切割后的晶片�����,(b損傷蝕刻后的晶片和(c)具有堿性結(jié)構(gòu)的晶片的SEM顯微照片(傾斜視圖)

?

預(yù)處理對(duì)損傷腐蝕表面后續(xù)鈍化性能的影響

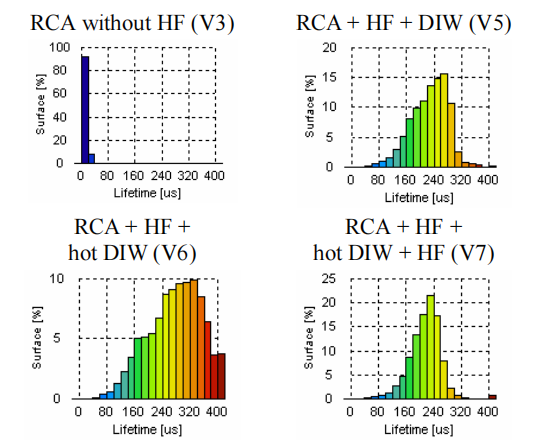

? ? ? 圖4說明了表面預(yù)處理步驟對(duì)鈍化質(zhì)量的影響��。該圖舉例說明了對(duì)應(yīng)于在不同的濕化學(xué)預(yù)處理步驟之后用碘/碘鈍化的n型直拉晶片上獲得的2D壽命圖的直方圖�����。高界面復(fù)合率可主要通過應(yīng)用標(biāo)準(zhǔn)程序HF浸漬和隨后在室溫下的短DIW沖洗(V5)來降低�。使用高頻浸漬(V6)后的熱DIW處理獲得了顯著更高的壽命值。

?

圖4?在不同順序的濕化學(xué)步驟和隨后用碘乙醇溶液鈍化之后�,晶片表面上的壽命分布(直方圖)(這里以損傷蝕刻后的n型晶片為例)

? ? ? 圖5繪制了n型(MCZ)和p型晶圓的I/E經(jīng)過各種預(yù)處理和隨后的鈍化后獲得的壽命測(cè)量結(jié)果?��?梢悦黠@看出�,對(duì)于這兩種摻雜類型���,在鈍化(V6)之前�,通過熱DIW處理(RCA+HF+熱DIW)可以獲得最高的壽命值���。在熱DIW(V7)過程中生長(zhǎng)的化學(xué)氧化物的蝕刻SC-2工藝(V1和V2)使壽命值降低到相同的程度��。請(qǐng)注意��,通過用熱DIW處理取代SC-2來簡(jiǎn)化清潔過程也會(huì)導(dǎo)致一個(gè)可接受的鈍化水平�����,并具有環(huán)境和經(jīng)濟(jì)效益�。

表面紋理對(duì)表面預(yù)處理效率的影響

? ? ? 濕化學(xué)預(yù)處理的目的是去除受損的表面層,并進(jìn)一步降低原子尺度上的表面微觀粗糙度����。濕化學(xué)清洗、氧化和氧化物去除步驟的不同順序的影響����。圖7描述了在具有兩種表面結(jié)構(gòu)的p型晶片上經(jīng)過不同順序的濕化學(xué)步驟和隨后用碘/碘溶液鈍化后獲得的壽命測(cè)量結(jié)果。對(duì)于幾乎所有預(yù)處理�����,氫氧化鉀蝕刻表面顯示出更高的有效壽命值����。在使用稀釋的氫氟酸去除氧化物的氫氧化鉀蝕刻表面上,與標(biāo)準(zhǔn)的清洗過程相比����,獲得了更高的壽命值����。相比之下,在紋理表面上,省略DIW沖洗會(huì)導(dǎo)致壽命降低���。兩者都可以用DIW漂洗引起的兩個(gè)過程的抵消效應(yīng)來解釋:化學(xué)反應(yīng)產(chǎn)物的去除�����,這導(dǎo)致清潔的����、氫終止的表面和隨后該清潔表面的初始氧化��。在金字塔紋理基底上����,只有通過DIW漂洗才能獲得更高壽命的清潔表面。在DIW���,如果不進(jìn)行沖洗�����,這種處理RCA + NH4F (V8)會(huì)導(dǎo)致壽命急劇下降��,這可能是由于銨鹽造成的表面污染����。為了溶解這些污染物,襯底隨后在熱水中處理6分鐘(V9)�����,然后用氫氟酸浸泡以去除水誘導(dǎo)的表面氧化物(V10)��。應(yīng)用這些處理��,然后在室溫下進(jìn)行最后一次短暫的DIW漂洗��,獲得了最高的壽命值:RCA + NH4F +熱DIW + HF + DIW (V11)�。

?

結(jié)論

? ? ? 采用μW-PCD和SPV測(cè)量方法研究了碘乙醇溶液或PECVDa-SiNx-H表面鈍化前蝕刻和紋理的CZp和n型太陽能硅晶片的影響。對(duì)于碘乙醇溶液(I/E)的鈍化��,結(jié)果表明���,優(yōu)化的濕化學(xué)預(yù)處理主要可以提高表面鈍化的質(zhì)量��。然而����,在紋理表面上��,高頻表面粗糙度后的水沖洗步驟導(dǎo)致壽命的顯著降低�����,因?yàn)楹暧^表面粗糙度阻礙了高頻溶液和反應(yīng)產(chǎn)物的完全去除��。在清洗序列RCA+NH4F+熱DIW后�����,鋸片損傷蝕刻和紋理p型基質(zhì)獲得了額外的壽命改善���。隨后����,用熱水沖洗���,溶解并去除氧化晶片表面與NH4F反應(yīng)過程中形成的銨鹽�。