掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 通過在含有H2O2的HF溶液中蝕刻���,在兩步工藝中對(duì)商用硅太陽(yáng)能電池進(jìn)行紋理化����。銀納米粒子作為催化位點(diǎn)���,有助于蝕刻過程�����。確定了在表面制備納米孔的蝕刻時(shí)間��。利用光譜儀測(cè)量了硅太陽(yáng)能電池表面納米結(jié)構(gòu)的光學(xué)特性�。樣品的全反射系數(shù)低于未經(jīng)處理的硅太陽(yáng)能電池。硅太陽(yáng)能電池的整體效率取決于所選的銀離子濃度制備條件和濕法蝕刻時(shí)間�。太陽(yáng)能電池的紋理化表面顯示出效率的提高,電路光電流高于沒有紋理化的參考硅太陽(yáng)能電池���。給出了各種硅電池的J-V曲線����,并討論了其與表面形態(tài)的關(guān)系��。

?

實(shí)驗(yàn)

? ? ? 材料所有反應(yīng)均在室溫下進(jìn)行�����。接收時(shí)使用硝酸銀�����、過氧化氫拋光的單晶(100)型砷摻雜硅晶片�����,電阻率為0.001-0.005Ωcm����,將晶片切成1.0×1.0cm2的區(qū)域,在室溫下用丙酮和去離子水進(jìn)行超聲清洗10min����。購(gòu)買紋理單晶硅太陽(yáng)能電池,在室溫下用丙酮和去離子水進(jìn)行超聲清洗10分鐘�����。

? ? ? 通過在室溫下將硅(100) n型和硅太陽(yáng)能電池浸入5%硝酸銀m/m和HF 5M的混合物中一段時(shí)間來進(jìn)行濕法蝕刻���。然后將樣品浸入H2O2 5% m/m和HF 5M的第二水溶液中一定時(shí)間�����,范圍從30 s到10 min����。

? ? ? 還使用原子力顯微鏡研究了樣品表面的形態(tài)����。從樣品中獲取的原子力顯微鏡圖像用顯微鏡以交流、敲擊和接觸模式使用硅懸臂尖端記錄���。

?

結(jié)果和討論

? ? ? 銀納米粒子的沉積和硅納米孔的形成��。用氟化氫和氧化劑蝕刻硅和硅太陽(yáng)能電池����,以獲得允許光捕獲的結(jié)構(gòu)化表面。這里����,我們使用單晶n型硅晶片作為襯底,該襯底具有與單晶硅太陽(yáng)能電池幾乎相同的特性�����。在這兩種情況下����,蝕刻都在n型層上進(jìn)行��。在蝕刻過程中�����,將帶有銀顆粒的襯底浸入氟化氫和氧化劑的溶液中�����。

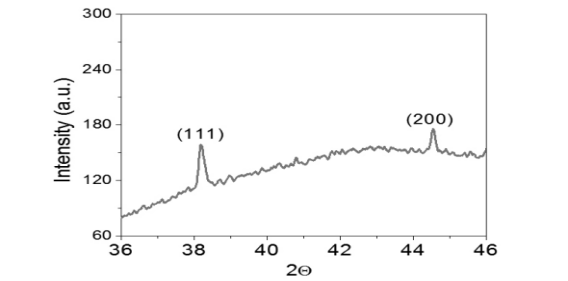

? ? ? ?X射線衍射分析。圖1顯示了用5%m/m的硝酸銀和HF 5M處理18秒時(shí)沉積在n型(100)硅上的結(jié)晶銀納米顆粒的x光衍射圖���。光譜顯示在2θ= 38.2°�、44.5°和64.8°處有三個(gè)峰��,它們分別屬于金屬銀的面心立方(fcc)結(jié)構(gòu)的(111)�����、(200)和(220)反射���。根據(jù)XRD圖譜計(jì)算的晶格參數(shù)為a = b = c = 4.07846���,與值a= 4.086一致。所用的方程是D = 0.9 λ/β cos θ�,其中D是平均晶粒尺寸,λ是用于衍射實(shí)驗(yàn)的輻射波長(zhǎng)���,θ是衍射角�����,β是觀察到的峰的半峰全寬(FWHM)�。最強(qiáng)衍射峰(111)用于計(jì)算微晶尺寸。在5%硝酸銀溶液中浸泡18秒的銀樣品的微晶尺寸為62納米�����,樣品硅為18/0����。

?

?

圖1 用硝酸銀氟化氫溶液(硅-180)處理18秒后,n型(100)硅上銀納米顆粒的XRD圖譜(111)和(200)

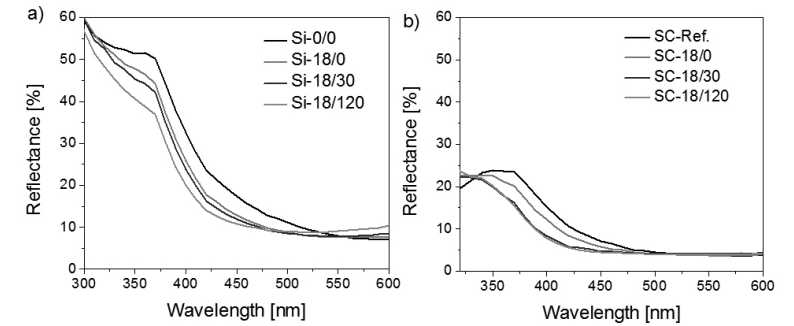

? ? ? 光譜反射率����。硅(100)和硅太陽(yáng)能電池的光譜反射率如圖2a所示。該圖顯示了樣品在曝光后的反射率�,首先,在硝酸銀/氫氟酸溶液中曝光18秒��,其次�,分別在H2O 2/氫氟酸溶液中曝光0、30和120秒�。對(duì)于硅(100)晶片樣品(硅-18/0���、硅-18/30和硅-18/120)���,在300和800納米之間的波長(zhǎng)范圍內(nèi)��,反射率值低于拋光硅晶片(硅-0/0)的反射率值����。硅晶片樣品(Si18/0)表面上銀納米粒子的存在有效地降低了反射率���。這種效應(yīng)類似于在平坦的硅表面和氮化硅紋理表面上使用金納米粒子的報(bào)道結(jié)果����。還注意到�����,對(duì)于波長(zhǎng)超過550納米的拋光硅晶片的不同反射行為類似于其他小組報(bào)告的行為�����。圖2b顯示了在相同條件和蝕刻時(shí)間下����,用18 s硝酸銀/氟化氫處理的商用硅太陽(yáng)能電池中織構(gòu)化的多孔陣列的測(cè)量反射光譜。商用硅太陽(yáng)能電池(SC-18/0)表面上的金屬納米顆粒的存在有效地降低了反射率�����,類似于在硅晶片上觀察到的反射率。然而��,對(duì)于波長(zhǎng)超過550納米的太陽(yáng)能電池樣品中的反射�,反射率更接近。如所預(yù)期的�����,與太陽(yáng)能電池參考(SC-Ref)相比����,在太陽(yáng)輻射具有最大強(qiáng)度的波長(zhǎng)范圍內(nèi),具有蝕刻溶液處理的太陽(yáng)能電池中的反射率降低�����。對(duì)于改性的太陽(yáng)能電池樣品����,在300至800納米的范圍內(nèi),加權(quán)平均反射小于10 %����。對(duì)于硅晶片和商用硅太陽(yáng)能電池,該結(jié)構(gòu)反射率的降低歸因于硅晶片和硅太陽(yáng)能電池粗糙度的增加��,這是由于樣品表面的紋理化�。由于兩組樣品中的納米多孔結(jié)構(gòu),觀察到反射率的抑制得到改善�����。

?

圖2 (a)硅片和(b)商業(yè)硅太陽(yáng)能電池在蝕刻溶液中以0秒����、30秒和120秒的銀/高頻拍攝的光學(xué)反射光譜

? ? ? 伏安曲線。為了測(cè)量樣品的伏安曲線��,我們?cè)谏逃霉杼?yáng)能電池表面制作了不同刻蝕時(shí)間的陣列�����。與標(biāo)準(zhǔn)硅太陽(yáng)能電池相比�,用銀輔助蝕刻織構(gòu)化的硅太陽(yáng)能電池樣品的表面增加了0.9毫安/平方厘米的Jsc,并導(dǎo)致絕對(duì)效率增加了0.8%�����。電效率的提高歸因于表面有孔的太陽(yáng)能電池的反射率降低等��。討論了即使使用低分辨率表面紋理,光吸收也能顯著增強(qiáng)�。從這個(gè)意義上說,在不引入大量表面缺陷的情況下使用紋理顯示了這些工藝在光轉(zhuǎn)換器件制造中的潛在應(yīng)用���。我們證實(shí)了在硅表面摻入銀納米粒子沒有不利影響��,因?yàn)樗粫?huì)增加表面復(fù)合�����,圖3顯示了商業(yè)硅太陽(yáng)能電池(SC-Ref)和紋理化太陽(yáng)能電池的太陽(yáng)能基準(zhǔn)在不同蝕刻時(shí)間的I-V曲線��。其中���,我們最好的黑硅納米結(jié)構(gòu)太陽(yáng)能電池SC-18/30包含在兩個(gè)插件中,以便進(jìn)行最佳比較�。在蝕刻溶液中,在更高的處理時(shí)間觀察到效率降低��。具有更大深度的樣品顯示出相對(duì)較差的電性能�����,盡管具有更好的光吸收��,在催化步驟中,以18 s處理超過1分鐘的硅太陽(yáng)能電池顯示出差的電性能���。據(jù)報(bào)道,納米多孔結(jié)構(gòu)增加了硅表面的表面積�����,并誘導(dǎo)了與該增加的面積相關(guān)的更高的表面復(fù)合速度��。

?

總結(jié)

? ? ? 我們通過兩步銀輔助化學(xué)蝕刻工藝在硅片和商用硅太陽(yáng)能電池上制備了紋理表面��。采用濕化學(xué)法合成了銀納米粒子��,將兩種基底浸入含氟化氫和過氧化氫的溶液中.銀納米粒子在硅晶片上顯示出近似球形的顆粒��。原子力顯微鏡圖像顯示基底表面有大量尺寸分布均勻的孔隙��。拓?fù)浞治鲋杏^察到銀離子溶液在較長(zhǎng)時(shí)間內(nèi)粒徑增加和蝕刻時(shí)間較長(zhǎng)時(shí)深度增加��。對(duì)于硅晶片和商用硅太陽(yáng)能電池��,反射率測(cè)量結(jié)果顯示總反射率在更長(zhǎng)的蝕刻時(shí)間下降低��。我們發(fā)現(xiàn)�,獲得太陽(yáng)能電池最佳效率所需的最佳實(shí)驗(yàn)條件是通過在銀鹽酸溶液中浸泡18 s和在蝕刻溶液中浸泡30 s來實(shí)現(xiàn)的�。在具有較長(zhǎng)蝕刻時(shí)間的樣品中觀察到光電流效率值的降低���。這些結(jié)果表明����,這種效率損失與太陽(yáng)能電池上的高孔深度有關(guān)�,這是由于與表面積增加相關(guān)的表面復(fù)合增加。盡管如此��,該過程顯示出提高太陽(yáng)能電池效率的良好潛力�����,同時(shí)最小化這些器件的制造成本�。