掃碼添加微信���,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 絕緣體上硅(SOI)結(jié)構(gòu)是低功耗和高速應(yīng)用中金屬氧化物半導(dǎo)體器件最有吸引力的候選結(jié)構(gòu)之一,因?yàn)槭褂眠@種結(jié)構(gòu)很容易降低耦合電容���。典型厚度為幾個(gè)100納米的完全絕緣的掩埋二氧化硅層消除了幾個(gè)泄漏路徑�����。然而����,許多不同的SOI結(jié)構(gòu)目前正在研究中,具有標(biāo)準(zhǔn)的體結(jié)構(gòu)���。然而��,SOI襯底是昂貴的���,并且掩埋的二氧化硅的差的導(dǎo)熱性可能產(chǎn)生熱量問(wèn)題。特定的襯底處理����,如氧離子注入分離和外延層轉(zhuǎn)移,必須在器件制造之前準(zhǔn)備好�。本文研究了老化時(shí)間和腐蝕時(shí)間對(duì)硅鍺混合腐蝕液腐蝕速率的影響,即1 vp HF (6%)����、2 vp H2O2 (30%)和3 vp CH3COOH (99.8%)。

?

實(shí)驗(yàn)

? ? ? 利用減壓化學(xué)氣相沉積系統(tǒng)生長(zhǎng)了用于選擇性濕法刻蝕的樣品�����。硅襯底是在硅鍺層生長(zhǎng)之前�����,通過(guò)正常的清潔程序(氫烘焙步驟�,以清除表面的天然氧化物,在1100℃下進(jìn)行)進(jìn)行清潔����。然后將硅烷和GeH4(1.5%稀釋)切換到反應(yīng)器中,開始SiGe層的生長(zhǎng)�。硅烷和GeH4的流量分別為10~100sccm和40~300sccm。h2的流量固定在10slm���。生長(zhǎng)溫度為600℃���,硅鍺層的生長(zhǎng)速率為3.8納米/分鐘。最后�,通過(guò)沉積40納米硅蓋層完成層結(jié)構(gòu)。鍺硅層中的鍺濃度為20%�����。用透射電鏡和EDX法測(cè)定了層的厚度和組成�,與標(biāo)稱值非常一致。圖1顯示了通過(guò)使用RPCVD生長(zhǎng)的Si0.8Ge0.2/Si多層的TEM圖像。多層結(jié)構(gòu)由10納米厚的Si0.8Ge0.2層�、40納米厚的硅層、40納米厚的Si0.8Ge0.2層�、40納米厚的硅層、60納米厚的Si0.8Ge0.2層和40納米厚的硅蓋層組成�。

? ? ? 用于蝕刻實(shí)驗(yàn)的樣品尺寸為1 × 1 cm2,由6英寸晶圓切割而成�。然后,通過(guò)使用旋轉(zhuǎn)涂布機(jī)以5000 rpm旋轉(zhuǎn)涂布樣品30秒�����,用光致抗蝕劑旋轉(zhuǎn)涂布樣品����;然后,將它們放入烘箱中�����,在90℃下軟烤30分鐘�。使用掩模對(duì)準(zhǔn)器和強(qiáng)度約為5 mW的紫外光(365納米)進(jìn)行光刻。具有線條特征的四英寸掩模板用于蝕刻實(shí)驗(yàn)的圖案化����。將樣品浸入1∶2∶3體積(6% HF∶30% H2O 2∶99.8% CH3COOH)溶液(BPA) ���。所有蝕刻實(shí)驗(yàn)都在室溫下進(jìn)行����,不攪拌溶液。蝕刻后����,立即在去離子水中沖洗樣品30秒,然后用氮?dú)飧稍?�。蝕刻速率由通過(guò)掃描電子顯微鏡(SEM)測(cè)量的深度輪廓來(lái)確定�。

?

結(jié)果和討論

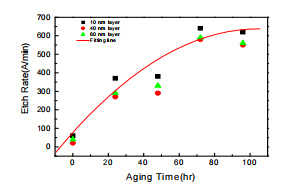

? ? ? 我們?cè)谶@里考慮硅鍺蝕刻溶液,即1:2:3體積(6%氟化氫/30% H2O 2/99.8% CH3COHO)溶液(BPA)�。已知這種蝕刻溶液在純硅上選擇性蝕刻Si1-xGex合金。首先����,討論了不同工藝參數(shù)對(duì)Si1-xGex合金和硅刻蝕的影響。在室溫下�����,在由雙酚a組成的溶液中蝕刻Si0.8Ge0.2/Si多層�����。首先,準(zhǔn)備了一種新的蝕刻溶液���。在老化時(shí)間分別為0小時(shí)���、24小時(shí)、48小時(shí)�����、72小時(shí)和96小時(shí)的蝕刻溶液中蝕刻Si0.8Ge0.2/Si多層5分鐘�。蝕刻速率和深度分布是根據(jù)不同蝕刻溶液的老化時(shí)間來(lái)確定的。蝕刻速率雙酚a的選擇性隨著老化時(shí)間的延長(zhǎng)而增加���。

? ? ? 從硅在HF:H2O2:CH3COOH中的蝕刻速率行為觀察����,硅原子不容易被氧化�����,因?yàn)榇罅康腍F可用于溶解任何可能形成的二氧化硅��。這種行為是可以預(yù)料的,因?yàn)楣璨蝗菀妆籋2O2氧化�。這兩個(gè)平臺(tái)的存在表明可能發(fā)生了兩種不同的蝕刻過(guò)程。第一平臺(tái)區(qū)中的蝕刻過(guò)程被認(rèn)為與在HF:H2O2溶液中對(duì)Ge的標(biāo)準(zhǔn)蝕刻相同�����,并且由于H2O2和CH3COOH的反應(yīng)而具有額外的增強(qiáng)��。由于Ge的存在����,Si1-xGex預(yù)計(jì)將在HF:h2o2溶液中蝕刻���,但由于氧化Si原子的困難����,應(yīng)該具有較低的蝕刻速率�。?

? ? ? 然而,當(dāng)使用這種水基稀釋劑溶液蝕刻Si1-xGex時(shí)�����,蝕刻速率變低����。很明顯�����,攪拌時(shí)的蝕刻速率變化不大��,因此在HF:h2o2:h2o(1:2:3)中蝕刻Si1-xGex時(shí)����,沒(méi)有看到蝕刻速率或等待時(shí)間對(duì)攪拌的依賴性����。如前所述,這是預(yù)期的���,因?yàn)楣柙哟嬖诘难趸舆t�����,這限制了蝕刻��。在這種情況下�����,可用于氧化的Ge原子較少��。但稀釋劑醋酸的存在改變了蝕刻反應(yīng)的性質(zhì)��。當(dāng)使用醋酸代替水時(shí)��,蝕刻速率是原來(lái)的兩倍��。

? ? ? 然而���,他們指出,即使是容易溶的酸����,如醋酸,反應(yīng)也很慢��,至少需要1小時(shí)才能形成����。他們還指出,隨著溶液中過(guò)氧化氫的量的減少����,由于該反應(yīng)是可逆的����,因此形成的還原二氧化氫反應(yīng)將被還原����。這些因素可以解釋過(guò)氧化氫與醋酸和Ge與醋酸之間的以下反應(yīng)。

? ? ? 在圖4中���,10nm層~40nm層之間的蝕刻速率沒(méi)有規(guī)律性�����。當(dāng)Si0.8Ge0.2層厚度增加到40nm到60nm時(shí)��,Si0.8Ge0.2層的蝕刻率增加�����。然而�,當(dāng)SiGe層的厚度從10nm增加到40nm時(shí)�����,SiGe層的蝕刻速率減小,因?yàn)榘l(fā)現(xiàn)Si0.8Ge0.2臨界厚度下蝕刻速率對(duì)應(yīng)變問(wèn)題的影響�����。

?

圖4 Si0.8Ge0.2/Si多層蝕刻率與老化時(shí)間相比

? ? ? 對(duì)于濕蝕刻期間/之后的結(jié)構(gòu)坍塌���,在飽和老化時(shí)間后��,根據(jù)不同的蝕刻時(shí)間腐蝕Si0.8Ge0.2/Si多層��。圖6顯示了Si0.8Ge0.2/Si多層蝕刻深度輪廓的SEM圖像����,作為飽和老化時(shí)間后不同蝕刻時(shí)間的函數(shù)��。圖7顯示了Si0.8Ge0.2層的蝕刻深度隨飽和老化時(shí)間后蝕刻時(shí)間變化的結(jié)果����。在飽和老化時(shí)��,Si0.8Ge0.2層的蝕刻時(shí)間從3min增加到9min�,其深度呈線性增加,如圖7所示����,采用飽和老化后的蝕刻溶液在蝕刻時(shí)出現(xiàn)坍塌���。

?

總結(jié)

? ? ? 雙酚a的蝕刻速率和選擇性隨著混合成分和使用之間的老化時(shí)間而增加。Si0.8Ge0.2層的蝕刻速率總是大于硅層的蝕刻速率�����,并且在72小時(shí)后的老化時(shí)間觀察到硅鍺層蝕刻速率的飽和����。在72小時(shí)的老化時(shí)間下,Si0.8Ge0.2層和Si層的選擇性為20∶1�。因此,雙酚a的適宜老化時(shí)間至少應(yīng)為72小時(shí)����。此外,蝕刻溶液的最佳老化時(shí)間應(yīng)該在72小時(shí)以上�����,并且在9分鐘的蝕刻時(shí)間出現(xiàn)塌陷����。