掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 氮化鋁(AlN)是一種ⅲ-ⅴ族化合物半導(dǎo)體材料����。優(yōu)異的機(jī)電性能使其適用于微機(jī)電系統(tǒng)諧振器���。薄膜體聲波諧振器(FBAR)被廣泛研究和使用����。壓電氮化鋁微機(jī)電系統(tǒng)諧振器具有“三明治”結(jié)構(gòu):底部電極層,氮化鋁層和頂部電極層��。這些類型諧振器的襯底通常是硅����。在制造過(guò)程中�����,氮化鋁的蝕刻是一個(gè)關(guān)鍵的過(guò)程�����。蝕刻結(jié)果將強(qiáng)烈影響性能參數(shù)��,例如諧振頻率和品質(zhì)因數(shù)����。最近,電感耦合等離子體(ICP)蝕刻工藝被廣泛用于氮化鋁蝕刻工藝����。但在此過(guò)程中仍存在側(cè)壁角度差、微切效應(yīng)和底部粗糙等問(wèn)題。

? ? ? 本文主要研究氮化鋁的刻蝕工藝��。采用了等離子體刻蝕技術(shù)��。本方法展示一些主要的刻蝕工藝參數(shù)��。蝕刻結(jié)果通過(guò)蝕刻速率����、選擇性、側(cè)壁角度���、底部表面粗糙度和微壓痕來(lái)表征���。

?

實(shí)驗(yàn)

? ? ? 本方法的刻蝕樣品為多晶氮化鋁薄膜,厚度為450納米����,晶體取向?yàn)?002)。用x光衍射測(cè)得的半峰全寬(FWHM)為1.7��,用原子力顯微鏡測(cè)得的粗糙度均方根為3.2納米��。通過(guò)掃描電子顯微鏡(SEM)測(cè)量的晶粒尺寸值約為50納米�。使用厚度為1微米的二氧化硅硬掩模�����。在本文中����,選擇性是氮化鋁與二氧化硅的蝕刻速率比�����。氯基氣體通常用于氮化鋁的蝕刻過(guò)程��。蝕刻產(chǎn)物是一系列鋁氯揮發(fā)性化合物��,如三氯化鋁��、二氯化鋁和其他鋁氯化合物�����。本方法采用單變量法��。這意味著每個(gè)配方中只有一個(gè)參數(shù)被改變��,而其他參數(shù)是固定的�����。結(jié)果用掃描電鏡和原子力顯微鏡測(cè)量�。

?

結(jié)果和討論

? ? ? 圖1顯示了作為Cl2流速函數(shù)的蝕刻速率和選擇性。蝕刻速率隨著Cl2流速的增加而增加����。當(dāng)Cl2流速為20 sccm時(shí),蝕刻速率值為47 nm/min����,而當(dāng)Cl2流速為40 sccm時(shí),它增加到110 nm/min�����。在其他工藝參數(shù)不變的情況下��,Cl原子和離子的濃度會(huì)隨著Cl2流量的增加而增加���。結(jié)果��,化學(xué)反應(yīng)蝕刻將被增強(qiáng)�,這將增加蝕刻速率���。選擇性也隨著Cl2流速的增加而增加���。在蝕刻過(guò)程中����,蝕刻機(jī)理可分為兩種��,即化學(xué)反應(yīng)蝕刻和物理轟擊蝕刻�����。當(dāng)Cl2流速增加時(shí)���,蝕刻過(guò)程的主要機(jī)制開始從物理轟擊蝕刻偏離到化學(xué)反應(yīng)蝕刻。結(jié)果��,氮化鋁膜的蝕刻速率變得更快��。二氧化硅的蝕刻速率主要由物理轟擊蝕刻決定�����,而二氧化硅掩模的蝕刻速率近似與Cl2流速無(wú)關(guān)�����。因此,選擇性隨著Cl2流速的增加而增加���。

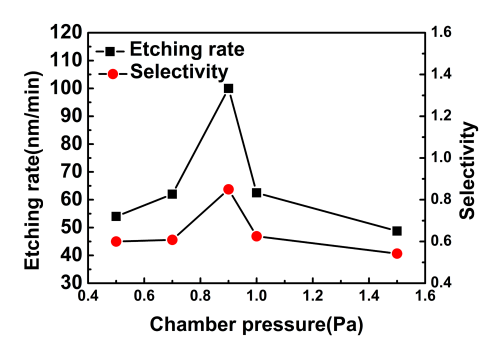

? ? ? 圖2顯示了蝕刻速率和選擇性與室壓的關(guān)系�。我們注意到����,當(dāng)壓力低于0.9帕?xí)r,蝕刻速率正移��,而當(dāng)壓力高于0.9帕?xí)r�,蝕刻速率負(fù)移。腔室壓力由入口氣體流量和出口氣體流量決定�。更高的室壓導(dǎo)致更高的氣體濃度。因此�,腐蝕速率隨著氯原子和離子濃度的增加而增加。然而�,隨著壓力的進(jìn)一步增加,蝕刻速率將向下移動(dòng)����。

?

圖2 氮化鋁蝕刻速率和選擇性與腔室壓力的關(guān)系

? ? ? 轟擊粒子的動(dòng)能主要由偏壓功率決定。在等離子體系統(tǒng)中����,離子被偏置功率產(chǎn)生的電場(chǎng)加速���。當(dāng)偏置功率增加時(shí),離子的動(dòng)能將增加�。將增強(qiáng)物理轟擊蝕刻。結(jié)果�,蝕刻速率將隨著偏置功率線性增加。

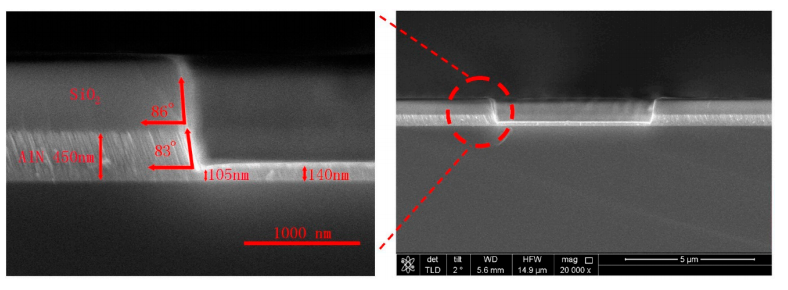

? ? ? 圖10顯示了通過(guò)掃描電鏡測(cè)量的蝕刻結(jié)果����。厚度、高度和角度的值顯示在其中���。從這個(gè)圖中,看不到明顯的微會(huì)議效應(yīng)�。圖11顯示了通過(guò)原子力顯微鏡測(cè)量的蝕刻區(qū)域的底部粗糙度。均方根值為1.98納米�����。在微雕刻效應(yīng)中���,底角的蝕刻速率比中心快����。因此,在底角會(huì)有一個(gè)小溝渠���。在該方法中��,實(shí)現(xiàn)了接近垂直的蝕刻過(guò)程���。M值為11.3%。這意味著微會(huì)議效果不明顯��。氮化鋁的側(cè)壁角為83°��。橫截面圖見圖10�����。該垂直蝕刻配方的參數(shù)如下�����。Cl2/BCl3/Ar流速分別為25/10/5 sccm��。其他參數(shù)與初始過(guò)程相同。

圖10 氮化鋁蝕刻的掃描電鏡截面圖

? ? ? 在輪廓模式氮化鋁諧振器中�,公共底部電極是鉑/鈦。鈦用作硅襯底和鉑層之間的粘合層�����。與其他金屬材料相比���,鉑與(002)取向的氮化鋁晶格失配和熱膨脹系數(shù)低����。在蝕刻過(guò)程中�����,由于氮化鋁/鉑的高選擇性����,鉑電極充當(dāng)停止層。在上述垂直蝕刻配方中����,氮化鋁/鉑的選擇性為3∶1�。氮化鋁的蝕刻速率為77.5納米/分鐘,而鉑為25.5納米/分鐘�。物理轟擊蝕刻在鉑蝕刻中起主要作用��。因此����,鉑的蝕刻速率低�����。該停止層還可以有效地解決不同尺寸圖案中的蝕刻深度均勻性問(wèn)題���。

?

總結(jié)

? ? ? 本文主要研究氮化鋁等離子體刻蝕工藝���。在本方法中,Cl2/BCl3/Ar被用作基本蝕刻氣體��。調(diào)整了氣體流量���、腔室壓力和偏壓功率等刻蝕參數(shù)��。結(jié)果��,獲得了83°的側(cè)壁角�����、11.3%的M值和1.98 nm的均方根值�����。氮化鋁/鉑的選擇性為3:1�����。鉑層作為停止層起著重要的作用����。該刻蝕結(jié)果可以滿足氮化鋁微機(jī)電諧振器的制造要求。