掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

引言

以DRAM及CPU為代表的超大規(guī)模集成電路硅半導(dǎo)體器件����,近年來成為個人電腦熱潮的導(dǎo)火索,預(yù)計今后器件的需求也會擴大�����。 那么�,該硅半導(dǎo)體器件的基板材料幾乎都是通過直拉法(CZ)法培育的單晶硅。 通過對單晶硅錠進(jìn)行切割�、研磨、蝕刻����、鏡面拋光以及濕法清洗工序,制作出厚度為700-800μm的鏡面晶圓��。 隨著半導(dǎo)體器件的微細(xì)化及高性能化�����,晶圓表面的高品質(zhì)化被進(jìn)一步要求���。晶圓表面質(zhì)量有粒子��、金屬雜質(zhì)��、有機物���、微粗糙度及自然氧化膜���。在本文中,在CZ法硅鏡面晶圓的加工中����,關(guān)注表面的粒子及各種污染,對除去這些粒子的濕法清洗工序的概要及相關(guān)技術(shù)進(jìn)行了敘述�����。

?

硅片清洗技術(shù)

我們已知清洗對鏡面拋光后的晶圓表面質(zhì)量有很大的影響��,隨著超大規(guī)模集成電路器件的微細(xì)化及高性能化的發(fā)展��,人們逐漸認(rèn)識到清洗的重要性�����,近十年來�����,研究也開始盛行起來。目前的鏡面拋光晶圓的清洗大部分采用RCA法或其改良法����。RCA法的基礎(chǔ)是NH��、OH/H202/H���、O(稱為SC-1清洗)以及HCI/H�、O�、/H、0(稱為SC-2清洗)�����,分別具有去除顆粒和金屬污染的效果����。 在實際的清洗技術(shù)中,根據(jù)用途組合這些���,有效地去除粒子����、金屬雜質(zhì)以及有機物。 下面就粒子���、金屬雜質(zhì)以及干燥技術(shù)進(jìn)行說明�����。

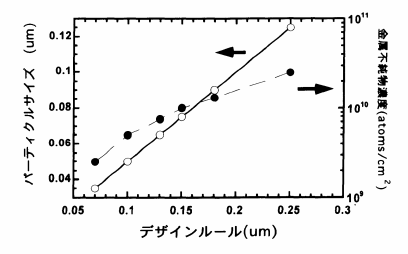

如圖1所示�,由于256MDRAM以后的世代采用了0.25μm的設(shè)計規(guī)則����,因此在這些器件中使用的φ300mm晶片上,預(yù)計尺寸0.1μm級的粒子會對器件特性產(chǎn)生影響���。下面���,將對通過清洗除去粒子的機理、以及晶圓表面粒子的測量原理及問題點進(jìn)行敘述����。一般來說,在去除硅晶圓表面的粒子時��,堿性的清洗比酸性的清洗更有利���。對去除粒子有效的SC―1清洗是同時發(fā)生NH40H對硅的蝕刻和H202對硅的氧化的反應(yīng)體系�。據(jù)推測,去除顆粒的主要原因是NH40H的蝕刻�。此外,我們還提出了基于溶液中的晶圓及粒子的zeta電位的粒子附著模型����。在SC―1清洗中,NH40H蒸發(fā)顯著����,從除去粒子的觀點來看�����,藥液的使用時間受到限制�。因此,為了在線監(jiān)測藥液中的濃度��,使?jié)舛群愣ɑ?�,還提出了定量添加NH40H和H202的系統(tǒng)�����。在RCA清洗中,利用物理現(xiàn)象的超聲波并用����,有空化作用的類型(頻率40~50kHz)或高頻加速度的類型(頻率900kHz~1MHz)。 前者對于去除尺寸較大的粒子是有效的���,但擔(dān)心會因空化而對晶圓造成損傷�。另一方面�����,后者是利用巨大加速度或溶液的擠壓效果���,對去除小粒子有效�。由于在該頻率區(qū)域中不發(fā)生空化�,因此晶片表面幾乎沒有損壞。

?

?

圖1 導(dǎo)體器件的設(shè)計規(guī)則與晶圓表面特性的關(guān)系

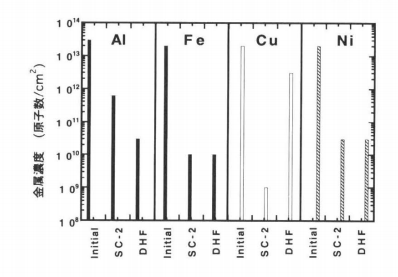

在波形以及器件的制造過程中��,存在來自工藝裝置以及間材的金屬污染(Al����、Fe、Cu���、Ni等)���。需要開發(fā)去除這些金屬雜質(zhì)的清洗技術(shù)�����。 通常進(jìn)行酸基SC-2洗滌或稀HF溶液與堿基SC-1洗滌的組合���。SC-2清洗通過HCl的溶解作用和氯離子的配位結(jié)合力,對去除金屬雜質(zhì)有效果20>�。 在圖4中,將A1���、Fe、Cu以及Ni強制污染了10′3atoms/cm2水平的晶圓�����,比較了稀HF和SC-2清洗后的金屬污染水平�����,關(guān)于Cu����,用稀HF清洗幾乎無法除去�,而用SC-2清洗則有很高的除去效果��。 在SC―1清洗中�����,Al及Fe作為氧化物吸附在自然氧化膜上�����,離子化傾向比Si小的Cu直接吸附在Si上��。 SC-1清洗容易去除硅表面的Cu和Ni����。但是,如果清洗液中含有0.1 ppb左右的Fe���、Al�、Zn等金屬雜質(zhì)����,晶圓表面就會附著濃度為1011atoms/cm2水平的污染���,清洗液本身就會成為新的污染源。作為防止SC―1清洗時金屬污染的方法����,還提出了在清洗液中添加螯合劑的方法。

?

圖4 以及稀HF清洗中的金屬雜質(zhì)去除效果

干燥技術(shù):干燥與清洗工藝是一對重要的技術(shù)����。關(guān)鍵是如何在減少水印(干燥痕跡)及顆粒的狀態(tài)下��,在短時間內(nèi)進(jìn)行干燥���。在以往的旋轉(zhuǎn)干燥及IPA蒸汽干燥中���,在晶圓的大口徑化時�����,圖2粒子測量裝置的光學(xué)系統(tǒng)模式圖圖3氫處理晶圓的LPD計數(shù)的變化粒子測量裝置使用了圖4 SC-2和稀HF清洗中的金屬雜質(zhì)去除效果���。為了解決這些問題��,為了降低粒子及水印�����,利用在稀IPA氣氛中的室溫水中拉起引起的表面張力差效果的干燥法受到關(guān)注�����。

?

最近的清洗技術(shù)

現(xiàn)在的硅晶圓的清洗裝置����,作為追求RCA清洗法的生產(chǎn)性的結(jié)果,大部分采用多槽分批浸漬處理方式����。近年來,為了滿足器件芯片尺寸的擴大���、制造成本的增加��,φ300mm晶圓的實用化正在取得進(jìn)展�。即使晶圓變成大口徑�,φ300mm晶圓的清潔度也會更加嚴(yán)格。在裸晶圓加工裝置(研磨、研磨)的片葉化發(fā)展中��,考慮晶圓批量生產(chǎn)線時���,清洗裝置的片葉化成為必不可少的技術(shù)之一��。從晶片輸送和工藝集成的觀點來看�����,片材清潔比批量清潔更有利���。常見的片葉式清洗裝置示意圖如圖5所示。在旋轉(zhuǎn)邊緣保持在耐化學(xué)液體旋轉(zhuǎn)杯中的晶片的同時�,從各種噴嘴向晶片噴射化學(xué)液體或純水。在以往的片葉式清洗裝置中����,具有耐化學(xué)性的超聲波噴嘴以及旋轉(zhuǎn)杯內(nèi)的單元技術(shù)是最大的問題點,作為裸晶片的清洗�,幾乎沒有實現(xiàn)φ200mm晶片的實用化。

近年來�����,開發(fā)出了圖6所示的耐化學(xué)性的超聲波MHz噴嘴�����。 通過ADDICPMS法25>·26)首次明確了從該噴嘴的金屬污染溶出比以往的噴嘴少����。 使用耐化學(xué)性及以往的噴嘴,向硅晶圓噴射濃度為30ppm的臭氧水�。分別用ICP―MS法及ADD―ICPMS法測量了注入的臭氧水及晶圓表面的金屬雜質(zhì)濃度。

臭氧是僅次于氟的強氧化劑�����,是利用該氧化力����,除去附著在晶圓表面的有機物及金屬雜質(zhì)的方法。以前�����,除去有機物用SC-1洗凈或者硫酸和過氧化氫的混合溶液除去���,金屬雜質(zhì)用SC-2洗凈除去��。作為除去有機物及金屬雜質(zhì)的方法���,使用添加臭氧的超純水���。以超純水為原料,通過電解方式產(chǎn)生的清潔臭氧氣體����,通過透過膜組件溶解在超純水中。 添加臭氧的超純水基本處于中性區(qū)域���,具有較高的氧化還原電位��,因此可以從金屬及有機物中奪取電子進(jìn)行氧化�����。

通過電解含有離子的超純水����,可以通過電泳在陽極側(cè)生成酸性電解水和在陰極側(cè)生成堿性電解水����。通過向超純水中添加符合目的的電解質(zhì)進(jìn)行電解�,可以調(diào)整離子水的氧化還原電位及pH特性��。添加了電解質(zhì)的電解陰極水具有去除Cu及Fe的效果�,可以考慮代替酸性溶液����。電解陽極水具有除去二氧化硅粒子的效果,是與SC―1洗凈相同的洗凈方法���。

?

總結(jié)

本文報告了硅片清洗的概論����、最近的新清洗法及相關(guān)技術(shù)的評論�����。為了應(yīng)對器件的高集成化及高性能化����,晶圓表面的高品質(zhì)化非常重要,而且大口徑化成為導(dǎo)火索��,不僅需要傳統(tǒng)的清洗技術(shù)��,還需要突破。洗凈作為生產(chǎn)技術(shù)�,不僅要根據(jù)經(jīng)驗·訣竅進(jìn)行開發(fā),還需要從理論分析出發(fā)考慮洗凈技術(shù)�����。另外���,表面的高品質(zhì)化不僅僅是清洗����,潔凈室的維持管理晶片的包裝及保管方法也很重要����。