掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

本研究發(fā)現(xiàn)�,當(dāng)在空氣下照射單晶硅片時(shí),在掃描區(qū)域附近產(chǎn)生焊接沉積�����,用XPS方法分析了掃描區(qū)域附近微焊接沉積的化學(xué)元素組成�����,發(fā)現(xiàn)其由一種二氧化硅組成���。將輻照晶片浸泡在氟化氫中��,去除掃描區(qū)域附近的沉積部分����,得到寬度小于4μm的尖銳凹槽�。本研究中使用的皮秒U(xiǎn)V激光可以對(duì)硅進(jìn)行微細(xì)加工,但是����,由于伴隨加工的加熱����、熔化�、蒸發(fā)等現(xiàn)象���,自由的微細(xì)加工很困難�����。本研究的目的是通過(guò)實(shí)際對(duì)硅晶圓進(jìn)行激光加工���,通過(guò)AFM觀察加工表面以及通過(guò)XPS進(jìn)行元素分析,闡明加工機(jī)構(gòu)����,使高精度的槽加工成為可能。

?

實(shí)驗(yàn)

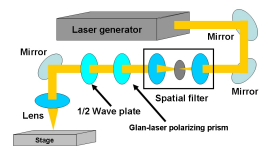

使用的激光的最大輸出功率為4W�,頻率為80MHz,脈沖寬度為15ps�����,波長(zhǎng)為355nm.圖1顯示了光學(xué)系統(tǒng)的配置��。

?

圖1

? ? ? 在圖1的平臺(tái)上放置面方位(100)的硅晶圓�,如圖2所示,向起點(diǎn)照射激光,一邊騰出20μm的寬度�,一邊掃描數(shù)條長(zhǎng)度為3000μm的線。另外��,通過(guò)激光照射�����,使用AFM����,XPS分析了形狀和表面元素組成的變化等。加工條件為能量0.15 mJ/cm2�����,掃描速度3000μm/s�����。圖3(a)的白色部分為激光照射痕跡��。(b)為線段AB的剖面圖��。由此可知��,在AFM的觀察圖像中�����,激光掃描痕跡比照射前最大隆起約800nm�����。

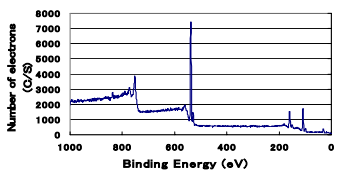

圖4表示的是用XPS對(duì)激光隆起的部分進(jìn)行元素分析的光譜�。縱軸是一秒內(nèi)通過(guò)的電子數(shù)����,橫軸是結(jié)合能量。在此���,將得到的光譜形狀與一般化的元素的光譜形狀進(jìn)行比較����,尋找一致的光譜形狀�����,其結(jié)果與圖5的SiO2的光譜形狀非常相似�。因此可以認(rèn)為堆積物的成分是SiO2���。

?

圖4

從目前為止的實(shí)驗(yàn)結(jié)果可以看出,僅通過(guò)大氣中的激光照射����,對(duì)硅進(jìn)行凹槽加工是很困難的。因此�����,將激光照射的硅晶圓進(jìn)一步浸入氫氟酸中��,通過(guò)濕法蝕刻除去堆積物(SIO2)的實(shí)驗(yàn)���。將剛才用激光照射的硅晶圓浸入濃度為20%的氫氟酸中380min�����,用AFM再次進(jìn)行了觀察�。這是除去堆積的SiO2所需的足夠的濃度和時(shí)間����。另外,以100μm/s的掃描速度使能量發(fā)生變化���,制作了幾個(gè)激光加工的硅晶圓�����。同樣����,在濃度為20%的氫氟酸中380min�����,用AFM調(diào)查了溝深和溝寬���。

?

結(jié)果

? ? ? 圖6(a)為能量0.15 mJ/cm2���, 將以掃描速度3000μm/s加工的晶圓浸入氫氟酸后, 用AFM觀察的����。(b)是線段AB的剖面圖。除去隆起的部分�,確認(rèn)形成了寬度為3.82μm,深度約為1.5μm的溝�����。圖7是在掃描速度100μm/s下,一邊改變能量����,一邊進(jìn)行激光加工,之后進(jìn)行氫氟酸處理�����,得到能量和溝深度關(guān)系的圖表�����。圖8是在掃描速度100μm/s下���,能量和氫氟酸處理后的溝寬的圖表�����。從實(shí)驗(yàn)中��,即使使能量發(fā)生變化�,溝寬也沒(méi)有大的變化�����。此時(shí)的溝寬約為8μm.通過(guò)使能量變大,可以確認(rèn)深度方向的加工效率上升�����。另外���,掃描速度為掃描速度100μm/s,可以確認(rèn)深度方向的加工效率上升�����。另外�,掃描速度為掃描速度100μm/s,可以確認(rèn)深度方向的加工效率上升�。

? ? ? 在本研究中,通過(guò)XPS通過(guò)皮秒U(xiǎn)V激光形成的堆積物是SiO2.另外���,通過(guò)氫氟酸的蝕刻得到了溝��,SiO2持續(xù)到了一定程度的深度���。結(jié)果�,對(duì)硅的激光加工中�,在激光照射的瞬間達(dá)到了一定程度的深度,硅的結(jié)合被切斷并飛散(a)��。下一個(gè)瞬間���,浮游的Si原子與氧原子結(jié)合形成堆積物(b)���。根據(jù)本研究,通過(guò)皮秒U(xiǎn)V激光在單晶硅晶圓上堆積了SiO2.之后�,在利用氫氟酸進(jìn)行微槽加工的本實(shí)驗(yàn)中,成功形成了寬度4μm以下的微槽����,通過(guò)更快的掃描速度和更大的通量,可以進(jìn)行高長(zhǎng)寬比的微槽加工����。