掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

為了獲得高的重力系數(shù)���,在沒(méi)有特殊制造工藝的情況下�,引入了刮擦和旋涂播種方法的組合,通過(guò)使用所提出的方法��,可以在二氧化硅襯底上均勻地生長(zhǎng)金剛石膜�,并且膜對(duì)襯底的粘附力在最大值時(shí)增加到900牛頓/平方米。為了提高表面導(dǎo)電性����,分別引入了表面氧終止和退火弛豫氫缺陷。通過(guò)這種氧化處理的傳感器顯示出溫度特性的更好的均勻性����。作為高溫用壓力傳感器,人們正在研究開(kāi)發(fā)基于金剛石薄膜的壓力傳感器����。金剛石的化學(xué)穩(wěn)定性高,是寬帶隙半導(dǎo)體�,因此作為傳感器是很有魅力的材料。 但是���,使用單晶金剛石的壓力傳感器雖然具有非常高的靈敏度��、1000左右的計(jì)量系數(shù)(以下稱GF)�。

在本研究中���,為了進(jìn)行電氣絕緣�,采用了在堆積氧化膜的硅隔膜上形成金剛石的方法�����,因此進(jìn)行了探討�,使用結(jié)晶尺寸為100 nm的單晶金剛石粉末,金剛石粉末液的濃度為0.25 g/l�����。

?

?

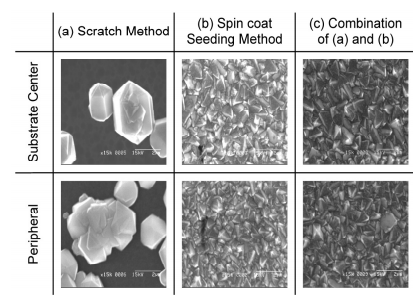

圖1

在損傷處理中�,在金剛石溶液中進(jìn)行U.S.處理20 min后,使其結(jié)晶生長(zhǎng)���,成長(zhǎng)后的SEM像如圖1(a)所示�。僅通過(guò)損傷處理無(wú)法得到均勻的成膜,這是因?yàn)?/span>100 nm的金剛石粉末無(wú)法獲得足夠的核密度,旋涂播種法是將濃度為0.25 g/l的金剛石粉末溶液滴入基板后��,以旋轉(zhuǎn)速度2100 rpm進(jìn)行旋轉(zhuǎn)涂布,涂敷后使金剛石生長(zhǎng)2μm的情況如圖1(b)所示,從該圖可以看出���,利用旋涂播種法���,基板中心���、周邊均基本均勻生長(zhǎng),并且得到了充分的核密度��。

在旋涂播種法中��,氧化膜上只附著了金剛石粉末�,與底層的附著力并不牢固。 因此����,通過(guò)并用損傷處理和旋涂種子,嘗試改善了基板和金剛石薄膜的附著力��。首先���,進(jìn)行與損傷處理相同的U.S.處理�,之后����,在溶液附著的狀態(tài)下,在與旋涂同樣的條件下��,通過(guò)旋轉(zhuǎn)均勻涂抹金剛石粉末,進(jìn)行溶劑的干燥���,通過(guò)該處理生長(zhǎng)的基板表面的SEM圖像如圖1(c)所示�����。 可知,與僅使用旋涂播種法的情況相同�,成膜均勻。

測(cè)量了金剛石薄膜和基板的附著力�,將金剛石成膜的基板固定在基座上,并且在基板表面用環(huán)氧粘合劑固定直徑3mm的金屬棒�����,連接金屬棒和彈簧秤��,降低臺(tái)座�,施加負(fù)荷,測(cè)量金剛石剝離時(shí)的負(fù)荷�����。

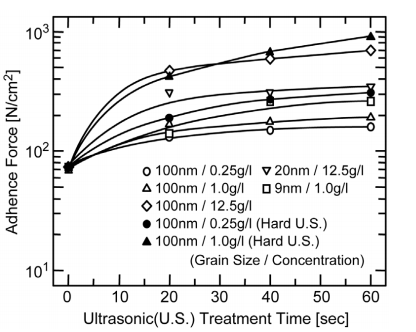

圖2顯示的是使粒徑及濃度發(fā)生變化時(shí)對(duì)損傷處理時(shí)間的附著力的變化,如果只做了旋涂播種���,使用旋涂片時(shí)為73.6 N/cm2�,同時(shí)使用旋涂片時(shí)為130 N/cm2,由此可知�,同時(shí)使用損傷處理時(shí),與旋涂片單體相比�����,附著力得到了提高���。 另外���,為了進(jìn)一步提高附著力,還嘗試了增大超聲波振動(dòng)輸出����。其結(jié)果是,在粒徑為100 nm��、濃度為1.0 g/l的金剛石溶液中進(jìn)行60 min的損傷處理后����,附著力增加到了900 N/cm2。

?

圖2

為了觀察基板/金剛石界面�����,通過(guò)蝕刻除去了金剛石成膜的Si/SiO2基板。 金剛石界面的SEM圖像如圖3所示�����。 可以看出�����,通過(guò)U.S.處理的金剛石粉末與基板的碰撞使界面粗糙化���。 這被認(rèn)為表明由損傷處理形成的生長(zhǎng)核的錨定效應(yīng)增加了粘附力。 因此����,隨著損傷處理中金剛石粉末的濃度、損傷處理時(shí)間的增高���,附著力也隨之增加��。

根據(jù)這些結(jié)果�,在壓力傳感器的制作中�����,應(yīng)用了能夠獲得均一的膜質(zhì)和高附著力的損傷處理和旋涂種子并用的方法。在通過(guò)MPCVD形成金剛石膜的過(guò)程中�,將B2H6作為p型摻雜劑氣體混合。在傳感器的制作中�����,將B2H6濃度設(shè)定為1.0×104 ppm�����,可以得到結(jié)晶性良好的薄膜��。

制作的應(yīng)變壓力傳感器的形狀如圖6所示�,膜片的大小為3.0×6.0 mm,表面折回配置有粗細(xì)為100μm的應(yīng)變電阻體��,膜片的膜厚取決于雜質(zhì)深度���,這里設(shè)為15μm�����。 首先�,對(duì)清洗后的n型Si進(jìn)行熱氧化。 僅除去表面氧化膜�����,作為用于形成隔膜的Si濕法蝕刻的蝕刻停止�����,在1200℃��、氮?dú)夥罩?,以三溴化硼為摻雜劑源,使硼熱擴(kuò)散��,進(jìn)行驅(qū)動(dòng)����,通過(guò)熱氧化進(jìn)行氧化膜厚度為1.5μm的生長(zhǎng)����,旋涂使金剛石粉末附著在SiO2表面,MPCVD使金剛石生長(zhǎng)����,用電子束蒸鍍Al進(jìn)行雙面圖案化��,使用RIE進(jìn)行O2等離子蝕刻�����,此外�,通過(guò)使用APW的各向異性蝕刻���,在Si基板上形成隔膜完成�����。之后�,濺射Ti/Pt��,通過(guò)剝離形成歐姆電極���。

對(duì)于器件用的基板尺寸為15 mm×15 mm���,為了擴(kuò)大等離子體使基板整體均勻生長(zhǎng),將壓力成膜條件9 kPa減少到8 kPa�����,由于該壓力降低導(dǎo)致等離子體密度降低,因此與未摻雜的等離子體相比����,使生長(zhǎng)時(shí)間變長(zhǎng)。

在進(jìn)行氫缺陷結(jié)構(gòu)緩和及氧終端時(shí)���,為了明確哪一個(gè)具有支配性����,評(píng)價(jià)了通過(guò)熱混酸處理只進(jìn)行氧終端處理的傳感器的特性����,進(jìn)行1小時(shí)的熱混酸處理(H2SO4:HNO3=3:1,200°C)�����,充分終止氧的傳感器的特性�。 與氧終端及氫缺陷結(jié)構(gòu)緩和后的值相比��,顯示出更大的值����,為了解決這樣的問(wèn)題��,即金剛石在成膜后以蝕刻石墨為目的進(jìn)行氫終止處理���,但是僅通過(guò)該處理,石墨的蝕刻是不充分的����,并且石墨存在于晶界中。 因此�,可以認(rèn)為,由于通過(guò)熱混酸處理對(duì)金剛石晶界的石墨進(jìn)行了蝕刻�����,GF值較大����。 另外,在0.2 MPa以上的情況下��,―R/R的變化有飽和的傾向���。 可以認(rèn)為����,這是因?yàn)榫Ы绲碾娮柚蹈哂诮饎偸瘍?nèi)部的電阻值,施加較大的壓力后����,晶界的幾何學(xué)電阻效果比金剛石內(nèi)部的電阻變化更具有支配性。

溫度特性

圖12顯示的是進(jìn)行2個(gè)氧終端處理后的溫度特性��,進(jìn)行了熱混酸處理的物質(zhì)與在大氣中500℃下進(jìn)行退火的物質(zhì)相比���,在400K下GF的降低也較少��,可以認(rèn)為����,這是因?yàn)橥ㄟ^(guò)熱混酸處理進(jìn)行了石墨蝕刻���,在高溫區(qū)域中不存在通過(guò)石墨的電流路徑�,因此維持了高值����。

? ? ? 通過(guò)同時(shí)使用劃痕處理和旋涂種子法,在SiO2襯底上形成的金剛石薄膜獲得了均勻的膜厚和與基底的良好粘附性��,制作的壓力傳感器在as grown的氫終止的傳感器中GF低至29�����,但在大氣中500°C下退火的傳感器為168�����,進(jìn)一步進(jìn)行熱混酸處理的傳感器增大至285�����。 可以認(rèn)為這是由于熱混酸處理的石墨蝕刻造成的�。 而且,溫度特性也得到了改善�。