掃碼添加微信����,獲取更多半導(dǎo)體相關(guān)資料

引言

本文的目的是尋找改進(jìn)玻璃蝕刻劑的濕式蝕刻技術(shù)的方法����,分析了玻璃濕蝕工藝的基本要素���。為此�,提出了一種改進(jìn)的玻璃深濕蝕刻技術(shù)�����。用Cr/Au和光刻膠掩模蝕刻了一個(gè)500μm厚的Pyrex玻璃晶片�����,據(jù)我們所知����,這是所報(bào)道的最佳結(jié)果�。對(duì)于改進(jìn)的表面����,建立了高溫和蘇石灰玻璃的最佳溶液HF/HCl(10:1)。本文將重點(diǎn)研究玻璃的濕蝕刻過程�,重點(diǎn)研究最常用的玻璃玻璃之一(康寧7740)。

?

玻璃蝕刻技術(shù)

玻璃蝕刻主要有三種技術(shù):機(jī)械��、干燥和濕�。機(jī)械方法包括傳統(tǒng)的金剛石鉆頭鉆頭、超聲波鉆孔�、電化學(xué)放電或粉爆,這些方法通常用于通過玻璃晶片進(jìn)行蝕刻�����。然而��,使用這種方法不能生成光滑的表面��,干式蝕刻技術(shù)包括等離子體和激光蝕刻玻璃����。

目前有大量的玻璃,每一種都有不同的性質(zhì)和不同的成分。玻璃是氧化物的“混合物”��,這些氧化物的組成和濃度賦予了主要的性質(zhì)��。因此�����,玻璃蝕刻的表征只能進(jìn)行一般術(shù)語的分析���。玻璃的濕式蝕刻主要是在hf基溶液中進(jìn)行的�。由于成分的不同�����,蝕刻速率也有所不同���。

?

圖1不同眼鏡的深度與蝕刻時(shí)間

圖1給出了一個(gè)例子,其中三種不同的玻璃(康寧7740�、打石灰和HoyaSD-2)在HF49%溶液中濕蝕刻,可以觀察到,只有康寧7740呈現(xiàn)出恒定的蝕刻速率�,而其他兩種玻璃的深度在時(shí)間上有拋物線變化。對(duì)這種效應(yīng)的解釋可以在玻璃成分中找到�����。結(jié)果在蝕刻后,表面變得粗糙�,隨著時(shí)間的推移,蝕刻速率降低���。在康寧7740的成分中��,不溶產(chǎn)物的量僅為2%(氧化鋁)����。因此���,建議在含有不溶產(chǎn)物的低濃度氧化物的玻璃上進(jìn)行濕深蝕刻��。這就是為什么在我們的實(shí)驗(yàn)中����,我們更多地關(guān)注聚吡乙烯玻璃(康寧7740)�����。

?

蝕刻率

深濕蝕刻玻璃的一個(gè)重要因素是蝕刻速率����。在濕工藝的某些情況下����,首選蝕刻的選擇性作為該工藝的參數(shù)����。在玻璃濕蝕刻中,一些用作掩蔽層的材料(主要是硅和金)在hf基蝕刻劑中是惰性的����,蝕刻過程受到掩蔽層缺陷和蝕刻劑通過這些缺陷穿透的限制。因此�����,玻璃的快速蝕刻速率將導(dǎo)致更深的蝕刻���,而缺陷的產(chǎn)生將保持在相同的速率。蝕刻率是每種玻璃的特點(diǎn)�����,特別是由于在制造過程中使用不同的氧化物和不同的成分���。對(duì)于HF基蝕刻溶液��,蝕刻速率由HF增強(qiáng)劑的濃度決定��。退火過程對(duì)玻璃的蝕刻率有很大的影響�。每一種玻璃都有其最佳的退火點(diǎn)。

?

?

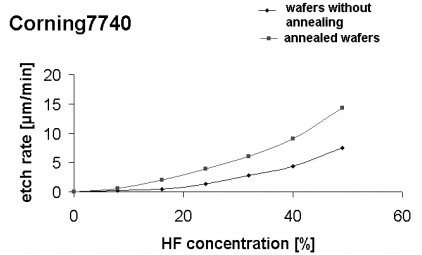

圖2退火和未退火玻璃晶片與高頻濃度的蝕刻率

對(duì)退火的影響也如圖2所示,同時(shí)也有類似的變化����,但當(dāng)HF濃度從40%增加到49%時(shí),蝕刻率從9.1μm/min增加到14.3μm/min���。結(jié)果表明���,退火不僅是降低內(nèi)應(yīng)力的重要過程,而且是提高蝕刻速率的重要過程�。對(duì)這種現(xiàn)象的一種解釋是氧化物的再分配/濃度。

圖4顯示了吡咯烯玻璃100μm深蝕刻后的掩蔽層圖像���?���?梢杂^察到�����,面具在某些區(qū)域被打破,在另一個(gè)部分����,它被彎曲。本文提出的缺陷是金屬屏蔽層的特征�。對(duì)于1μm厚的非晶硅作為掩蔽層和相同的蝕刻條件,掩模沒有破損�����,但呈現(xiàn)出均勻的變形�。事實(shí)上,對(duì)于非晶硅層�����,缺陷是在150μm深的蝕刻后開始產(chǎn)生的�,并且有更多的針孔,在邊緣沒有觀察到缺口缺陷,在實(shí)驗(yàn)中��,金和硅都是高頻溶液中的惰性材料�����,濕蝕過程中掩模演化的主要區(qū)別在于掩模層中引起的殘余應(yīng)力值����。

我們已知,液體通過具有親水表面的微通道被拉入�����,如果微通道表面是疏水的�,則被拉出。較長的蝕刻導(dǎo)致更大的針孔�����,由于其各向同性的蝕刻輪廓�����,其尺寸與玻璃蝕刻深度成正比�,實(shí)驗(yàn)中也說明了針孔的生成。

在我們看來�����,增加的掩模厚度不能是影響蝕刻質(zhì)量的一個(gè)因素��。對(duì)于某些沉積方法,厚度的增加意味著粗糙度的增加��,因此應(yīng)力集中器的數(shù)量增加����。由于蝕刻的各向同性,下蝕刻在掩蔽層中產(chǎn)生一個(gè)應(yīng)力梯度�,使掩模蠕變。?

光刻膠掩蔽層

光致膠蝕劑主要用于稀釋高頻溶液(廣泛稱為BOE)中的氧化硅蝕刻�。在我們的實(shí)驗(yàn)中,我們使用了正光刻膠AZ7220�。在高濃度的高頻溶液中,光刻膠掩模的質(zhì)量很差�。最大光刻時(shí)間約為3分鐘(相當(dāng)于非退火晶片上25μm的深度光刻)是在120OC的熱板上硬支撐30分鐘后實(shí)現(xiàn)的。我們的經(jīng)驗(yàn)表明�����,將硬烤的光刻掩膜涂上Cr/Au涂層可以提高蝕刻劑中的電阻15-20分鐘以上�。在實(shí)驗(yàn)中,使用了Cr/Au(60nm/400nm)和光刻膠SPR220-7����,他們將該工藝的改進(jìn)歸因于掩蔽層的小缺陷的覆蓋。

研究結(jié)果被用于制造玻璃晶片中的通道和孔��,僅在未退火的玻璃晶片上使用Cr/金掩模將一個(gè)200μm深的玻璃通道在49%的HF中蝕刻30分鐘�。光學(xué)圖像(通過玻璃晶片來更好地觀察缺陷)顯示了一個(gè)很好的通道邊緣的清晰度,其邊緣未見凹痕缺陷�����。同時(shí)在各個(gè)實(shí)驗(yàn)中顯示了與兩個(gè)通道和兩個(gè)蝕刻孔相交的掩蔽層的頂視圖圖像����,未觀察到掩蔽層的損傷,證實(shí)了濕蝕刻工藝的質(zhì)量很好:側(cè)壁清晰���,邊緣清晰�。在這兩種情況下��,濕蝕刻過程的各向同性都在1:1左右���。???

本文介紹了玻璃濕蝕刻畫�����,主要研究了最常用的吡咯玻璃之一:康寧7740���。高頻溶液中玻璃濕法蝕刻的主要要素可歸納為:高頻溶液中不溶性氧化物成分如氧化鈣�、氧化鎂���、氧化鋁對(duì)降低蝕刻速率(及時(shí))和粗糙表面的產(chǎn)生有顯著影響�;高頻溶液的濃度對(duì)濕刻蝕過程有很重要的影響�����;采用40-50OC加熱高頻溶液����,使用超聲攪拌,首先���,安全(高頻氣體量增加)�����,其次��,降低口罩的電阻�。掩蔽層中的殘余應(yīng)力在缺陷的產(chǎn)生中起著重要作用�����。最佳結(jié)果:用Cr/Au(50nm/1μm)+光刻膠掩模進(jìn)行500μm厚的晶片的蝕刻。如果在溶液中加入鹽酸��,可顯著改善濕蝕刻過程中產(chǎn)生的表面����。鹽酸的主要作用是去除不溶性產(chǎn)物��。吡玻璃和汽石灰玻璃的最佳比例為10:1���。