掃碼添加微信����,獲取更多半導(dǎo)體相關(guān)資料

引言

晶體具有壓電性��,并且由于其優(yōu)異的彈性特性�����,在工業(yè)中廣泛應(yīng)用�,特別是在振動(dòng)器中,?關(guān)于其加工方法的研究����,雖然進(jìn)行了部分研究�����,但系統(tǒng)的研究并不多見�����,本研究報(bào)告了這種情況����,以及在未來的工業(yè)中可能需要的濕法蝕刻加工方法���,主要報(bào)告了以AT板為中心的濕法蝕刻加工方法�����。

?

蝕刻各向異性

蝕刻包括各向同性蝕刻和各向異性蝕刻��,各向同性蝕刻在所有方向上以相同的速度進(jìn)行蝕刻����,各向異性蝕刻在特定方向上選擇性地進(jìn)行蝕刻。為了解決各向異性蝕刻的問題����,因?yàn)槊總€(gè)晶面具有不同的蝕刻速率,所以蝕刻速率高度依賴于晶體方向�����。這被認(rèn)為與蝕刻方向有關(guān)����,例如晶體的反應(yīng)方向和蝕刻顆粒的運(yùn)動(dòng)方向���。在晶體的情況下�����,與Si相比�����,其各向異性非常大��。

?

蝕刻截面形狀的預(yù)測(cè)

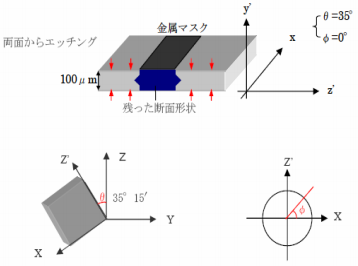

通過在AT切割晶體板的表面上濺射金屬來形成掩模圖案��,并且考慮蝕刻時(shí)的橫截面形狀���,由于蝕刻的速度根據(jù)晶面的角度而不同�����,因此通過根據(jù)角度的各種蝕刻獲得橫截面形狀��。 (圖1)由于其截面形狀是預(yù)測(cè)的��,因此本研究實(shí)際觀察了截面���,并將其形狀與預(yù)測(cè)的形狀進(jìn)行了比較。

?

圖1 蝕刻截面形狀

晶體刻蝕量的控制

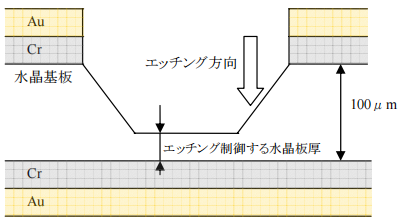

對(duì)100μm的晶體晶片進(jìn)行濕法蝕刻�����,在這種情況下����,通過蝕刻劑(氟化銨水溶液)的濃度和蝕刻時(shí)間來控制蝕刻后剩余的晶體的厚度(參見圖2)。實(shí)驗(yàn)工程的概要如下所示:①清洗基板(晶體AT板)����; ②通過濺射將Cr、Au粘附到基板的兩面; ③在基板上涂上光刻膠����,進(jìn)行曝光、顯影����; ④蝕刻Cr、Au�����,去除光刻膠��;(5)用氟化銨水溶液蝕刻襯底�����; ⑥對(duì)制作的樣品進(jìn)行評(píng)價(jià)�����。

?

圖2 蝕刻后的截面圖

蝕刻模擬器

模擬器由2個(gè)要素構(gòu)成�����,在第一階段中��,確定晶體的所有方向上的蝕刻速率����,在第二階段中,使用它來預(yù)測(cè)最終蝕刻形狀����。蝕刻速率的預(yù)測(cè)]為了獲得所有方向上的蝕刻速率,制備沿著代表性晶面切割的晶片�,測(cè)量蝕刻速率,并且通過插值獲得它們之間的值���。 晶體的晶軸以120°的間隔存在���,并且在與X軸相同的平面中垂直于X軸的軸被稱為Y軸,并且垂直于X和Y軸的軸被稱為Z軸�,關(guān)于晶片角度的選擇,使用圍繞X軸的15種類型和圍繞Y軸的6種類型����,通過使用在[蝕刻形狀預(yù)測(cè)]上獲得的蝕刻速率來預(yù)測(cè)通過蝕刻實(shí)際形成的晶片的形狀。

基本上�,從快速蝕刻的表面進(jìn)行蝕刻�,并且留下最慢方向上的表面��。 晶體的平衡形式是從晶體內(nèi)的一個(gè)點(diǎn)到取向i的晶體的晶體表面的垂直距離hi與表面的表面能密度γi的比率恒定的形式��,?因此�����,確定蝕刻形狀以使∫(etch rate)dA最小化�。