掃碼添加微信����,獲取更多半導(dǎo)體相關(guān)資料

在本研究中��,我們設(shè)計(jì)了一個(gè)150mm晶片的濕蝕刻槽來防止硅片的背面蝕刻����,并演示了優(yōu)化的工藝配方�,使各向異性濕蝕刻的背面沒有任何損傷,我們還提出了300mm晶圓處理用濕浴槽的設(shè)計(jì)�����,作為一種很有前途的工藝發(fā)展��。

為了使用KOH對硅進(jìn)行濕法蝕刻��,需要硬掩模�����,一般情況下�����,硬面罩采用熱處理氧化膜(Thermal oxide)�����、PECVD SiO2����、Si3N4等絕緣膜或aluminum(Al)等金屬膜,缺點(diǎn)是Al在去除過程中會(huì)產(chǎn)生污染熱點(diǎn)��,Si3N4作為硬掩膜與KOH反應(yīng)較少���,但后續(xù)濕法難以去除���,對于氧化膜而言,PECVD沉積的氧化膜比熱處理氧化膜在膜質(zhì)內(nèi)存在的氫組分多���,因此蝕刻率約高2倍�����。 因此�,本研究采用與硅的選擇比良好且易于去除的熱處理氧化膜作為硬掩膜��。

?

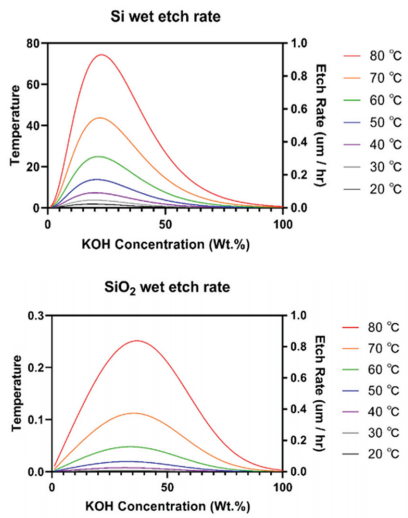

圖2

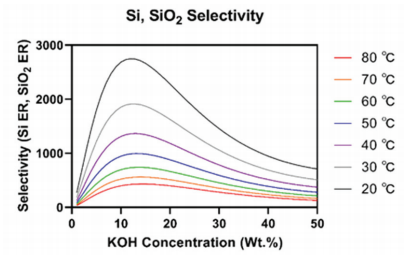

利用上面的公式���,在圖2預(yù)測了硅烷和氧化膜在不同溫度和濃度下的蝕刻率���,如2所示����。 硅在濃度為23wt%��,氧化膜在濃度為37wt%時(shí)蝕刻率最高,在此基礎(chǔ)上,考慮了硅和氧化膜的選擇比����,以形成最合理的條件,圖3選擇比在13%中最高�,工藝溫度設(shè)定在38℃�����,希望盡可能減少硬面罩氧化膜的反應(yīng)����。

?

圖3氫氧化鉀濕蝕刻中Si��、二氧化硅的選擇性

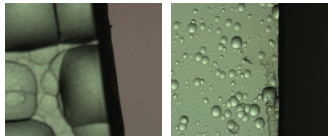

進(jìn)行實(shí)驗(yàn)時(shí)�,在顯微鏡下觀察了硅與KOH的正常反應(yīng)���,如圖6,實(shí)驗(yàn)在沒有單獨(dú)裝置的情況下����,對硅進(jìn)行了蝕刻,確認(rèn)了晶片背面蝕刻的現(xiàn)象�,這使得晶片整體厚度變薄,硅的硬度降低�,為了防止此類現(xiàn)象,進(jìn)行穩(wěn)定的濕法蝕刻工藝�����,設(shè)計(jì)并制作了硅膠后方防蝕刻裝置���。

?

圖6

常規(guī)的薄膜濕法蝕刻裝置有梅葉式���、布置形式,但布置形式難以保證工藝均勻度�����,梅葉式不利于長時(shí)間蝕刻���,因此���,為了長時(shí)間均勻蝕刻硅����,本研究將150 mm晶片用裝置以如下條件���,圖8所示進(jìn)行了設(shè)計(jì)和制作�����,材質(zhì)采用了耐受KOH的polyether ether ketone(PEEK)���。 為了防止溶液泄漏,在晶片外圍布置了O-ring�,并增加了單獨(dú)的O-ring,以減少晶片所承受的壓力����,在此基礎(chǔ)上,還設(shè)計(jì)了防微泄漏溶液的溝槽����。

將所開發(fā)的裝置應(yīng)用于濕法蝕刻工藝,得到了相同的結(jié)果����,將150 mm晶片的總厚度610μm穩(wěn)定地蝕刻出了從最小1 mm 0.5 mm到最大9 mm 9 mm的各種圖案,表現(xiàn)出了與前面提到的(1)��、(2)中的修飾類似的傾向性�����。 但選擇比存在差異��,可能是因?yàn)檠趸どL過程中氫含量的差異����。上述結(jié)果,通過使用所開發(fā)裝置的KOH濕法蝕刻工藝��,證實(shí)了在一個(gè)晶片上可以形成多種MEMS用結(jié)構(gòu)�����。

本研究利用所開發(fā)的裝置在150 mm硅晶片上進(jìn)行了濕法蝕刻工藝����,開發(fā)的裝置考慮到MEMS傳感器生產(chǎn)率的提高和在實(shí)際量產(chǎn)中的可操作性���,設(shè)計(jì)并制造了適用于300毫米晶片的產(chǎn)品,另外�,如果將本裝置實(shí)現(xiàn)層疊式,在今后的MEMS工藝中�,在收率及穩(wěn)定性方面會(huì)帶來優(yōu)秀的工藝結(jié)果。MEMS裝置的制造要求整個(gè)晶片必須具有確保圖案均勻性和硅硬度的各向異性蝕刻����。本研究為此開發(fā)了150 mm晶片后防蝕刻裝置,實(shí)驗(yàn)結(jié)果證實(shí)了硅能穩(wěn)定地蝕刻到最大深度610μm��。 此外��,如果能夠設(shè)計(jì)和制作適合不同晶片尺寸的裝置�,并采用本研究相同的工藝方法,將會(huì)對穩(wěn)定性及收率的提高做出很大的貢獻(xiàn)�。