掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

關(guān)于氮化硅和二氧化硅層上的金屬去除�����,先前的研究表明�,通過蝕刻幾埃的受污染材料可以實(shí)現(xiàn)非常有效的清洗,通過為多晶硅蝕刻和晶圓變薄而開發(fā)的濕蝕刻化學(xué)方法�,可以獲得最高的硅蝕刻速率(每分鐘幾微米),這些化學(xué)物質(zhì)通常是HF/HNO3混合物��、FNPS(HF/HNO3/H3po4/h2so4)或商業(yè)解決方案���,如默克紡絲機(jī)?系列,然而��,由于蝕刻的硅的厚度和均勻性難以控制�����,這些化學(xué)方法不適合重復(fù)清洗步驟���。

此外,二氧化硅和氮化硅的蝕刻速率降低了10到100倍��,所以無論基質(zhì)如何�,都不能使用相同的配方,研究發(fā)現(xiàn)�,直高頻清洗對二氧化硅和氮化硅的銅去污非常有效,在工業(yè)環(huán)境中�����,通過僅蝕刻7A的氮化硅���,銅污染可從1012at/cm2降低到1010at/cm2,雖然這種清洗方案目前用于集成電路制造廠�,但它不能解決硅表面的金屬去污�,特別是過渡金屬,因?yàn)樗晃g刻硅或具有較低的氧化還原電位值,如果可以通過調(diào)整稀釋度和化學(xué)比來控制Si和二氧化硅上的蝕刻速率��,則不會蝕刻氮化硅���。

在這項(xiàng)研究中�����,我們研究了一種解決方案,使我們能夠通過改變混合物成分和溫度來“調(diào)整”和控制硅����、氮化硅和氧化硅的蝕刻速率,我們選擇了一種h2o:h2o2:h2so4:HF(dHF-SPM)混合物,因?yàn)樗梢元?dú)立地控制3種感興趣材料的蝕刻速率����,而不會粗糙硅表面,含dHF-SPM混合物的硅蝕刻是基于h2o2:h2so4混合物同時(shí)氧化硅和隨后的dHF氧化硅蝕刻�,在給定的溫度下,通過結(jié)合使用酸性新鮮化學(xué)和單晶圓工具���,可以實(shí)現(xiàn)較高的清潔效率�,因?yàn)榻饘俜N類既可以溶解在酸性介質(zhì)中����,也可以被化學(xué)流提升和清除。

根據(jù)SEZ的經(jīng)驗(yàn)���,設(shè)置了化學(xué)流量��、晶圓自旋速度�、化學(xué)分配器臂“吊臂擺動”�、沖洗和干燥條件等參數(shù),以實(shí)現(xiàn)良好的均勻性和較短的工藝時(shí)間,所有試驗(yàn)均使用新鮮(非再循環(huán))化學(xué)物質(zhì),我們根據(jù)LETI的內(nèi)部規(guī)范考慮了關(guān)鍵的背面金屬水平�����,即生產(chǎn)批次的5E11at/cm2���,監(jiān)測晶片的1.5E11at/cm2����。

由于之前的研究表明,幾埃的蝕刻就足以顯著降低銅的污染�,我們的目標(biāo)是獲得約10a/分鐘的蝕刻率,對硅和氮化硅,且小于50a/分鐘,在熱氧化物上,對于dHF-SPM混合物中的硅蝕刻��,硅表面氧化作為速率限制步驟���;因此��,HF濃度不應(yīng)影響硅蝕刻速率,對于二氧化硅和氮化硅底物����,蝕刻速率主要取決于高頻濃度和溫度��。

?

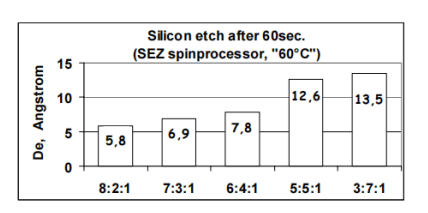

圖1

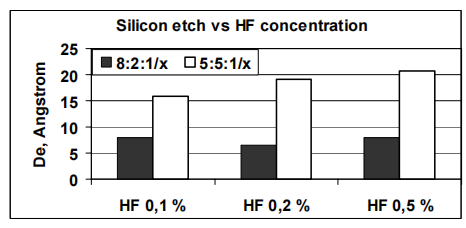

通過改變混合物中的過氧化氫和硫酸比值來關(guān)注硅的蝕刻率,溫度設(shè)置為60°C,以激活Si表面氧化反應(yīng)���,高頻濃度為0.5%,隨著過氧化氫含量的增加,硅蝕刻從5.8A增加到13.5A/min(圖1)�,但體積比為5:5:1的混合物似乎達(dá)到了一個平臺期,選擇這種組合物進(jìn)行最后的清潔測試,在第二步中�����,我們調(diào)整了高頻濃度����,以達(dá)到在氮化硅和氧化硅上所需的蝕刻速率,在60°C下���,HF濃度為0.1%~0.5%�,氮化硅的蝕刻速率為5~25A/min�����,二氧化硅值從10到140A/分鐘,對于硅蝕刻速率最低的混合物(比率8:2:1�,圖2),充分驗(yàn)證了硅蝕刻速率與高頻濃度的獨(dú)立性����。

?

?

圖2

我們注意到���,在過氧化氫含量較高的化學(xué)混合物中(比值為5:5:1)時(shí)����,蝕刻速率略有下降�����,正如我們預(yù)計(jì)硅氧化速率會隨著氧化劑濃度和非常低的高頻濃度的增加而增加��,限制步驟可能是氧化硅蝕刻速率�。最后,選擇0.2%的HF濃度���,以避免限制硅蝕刻��,因?yàn)樵诘韬蜔岫趸?60°C)上分別獲得了合適的蝕刻速率�,分別為10A/min和35A/min�����,經(jīng)過5次清洗后�,AFM對硅片的粗糙度沒有顯著增加。

我們開發(fā)的清潔溶液對過渡金屬和其他類型的污染表現(xiàn)出良好的性能���,通過在硅晶片上的故意污染���,初始金屬水平接近1E13at/cm2是通過故意污染獲得的,然后�����,通過在退火晶片上用5:5:1/0.2混合物(60°C60秒)蝕刻10A硅��,達(dá)到1E10at/cm2下的殘留污染水平���。

然后��,我們重點(diǎn)研究了四個可能會增加一些外來污染的新興過程:HfOSix和Y2O3高k材料的沉積���;ITO的沉積,可作為上述IC元件中的透明電極��;以及用于MRAM應(yīng)用的鐵磁層的沉積��。我們觀察到初始污染水平(未在同一運(yùn)行中沉積)的晶圓間的顯著變化�����,從E10到E13at/cm2。清洗后��,最終達(dá)到5E10at/cm2以下的污染水平����。

在一個封閉的腔室中,來自被污染氣體流動的顆粒(在晶片表面均勻分布)�����,從而獲得了非常高的初始污染水平����,1min可接受70~95%,清潔然而�����,從工具操作和卡盤接觸中去除顆粒要困難得多��,在這個測試中��,初始粒子數(shù)要低得多���,但PRE幾乎可以忽略不計(jì)(0到20%)�。雖然來自野鴨的顆粒污染很高,并且在每個積分步驟中都有增加的趨勢��,但與焦點(diǎn)的相關(guān)性沒有得到證明����,結(jié)果表明���,聚焦點(diǎn)與處理系統(tǒng)造成的非常大的背面缺陷����,或卡在光刻工具卡盤上的大粒子更好地相關(guān)�����,而不是晶圓背面粒子數(shù)�。

由于單晶片序列的工藝時(shí)間短,金屬去除仍然具有挑戰(zhàn)性�����,在SEZ自旋處理器上研究了背面清洗�����,該處理器具有一種易于使用的化學(xué)方法,專門用來通過使用相同的配方去除硅�、氧化硅或氮化硅背面涂層上的金屬污染,我們重點(diǎn)研究了過渡金屬和“外來”污染物���,并表明無論使用何種襯底����,都可以獲得良好的金屬去除效率�。