掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

通過激光透硅工藝,在形成時(shí)會(huì)產(chǎn)生碎片和顆粒�,因此,TSV清洗的研究對(duì)于去除這些顆粒和碎片具有重要意義�,在8英寸CMOS圖像傳感器晶片上,研究了使用30μm直徑和100μm深度的化學(xué)清洗方法和使用刷子的物理清洗方法���。

利用激光加工Via后對(duì)Via進(jìn)行洗脫的工藝中����,評(píng)價(jià)了各細(xì)部單位工程的能力����,并將該應(yīng)用到8英寸CMOS圖像傳感器中,確立了最佳洗脫工藝方法和工藝參數(shù)�����,用激光Via加工中使用的清潔方法���,在激光加工前在晶片表面涂布了表面活性劑�����,這樣做是為了在一定程度上防止激光熱熔融的硅凝結(jié)在Wafer表面,使涂布產(chǎn)生的Debris通過清潔工藝很容易被去除。

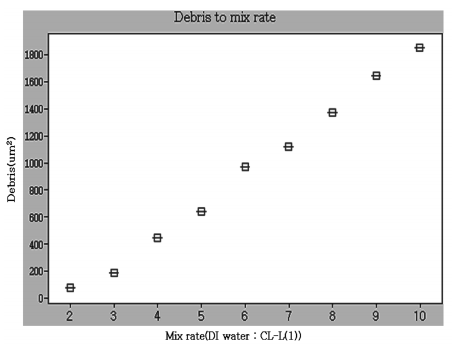

為了了解清潔液對(duì)稀釋比的清潔能力�,實(shí)驗(yàn)制備了DI水與表面活性劑的比例從2:1稀釋到10:1的表面活性液,將制得的稀釋液在8英寸Si Wafer上以500 rpm噴涂3分鐘�����; 涂布后的晶片以直徑為30μm����、深度為100μm的Via加工條件固定激光變量并形成了Via,在不同稀釋比下��,Via hole形成的Wafer分別重復(fù)試驗(yàn)10次�����,取平均值��,通過比較Debris分布的面積來評(píng)價(jià)其清潔度�����,以Debris的總分布面積包括Via hole的分布面積為A�����,加工的Via hole面積為B,用A-B值表示了Via hole周圍發(fā)生的Debris面積�����。

圖4是Debris分布面積的出圖表示�����,作為隨稀釋比的清潔力的結(jié)果�����,通過出圖����,在稀釋比較高的10:1情況下,Debris分布最廣���,為1850.92μm2��,隨著稀釋比的降低,Debris分布面積逐漸縮小����,在2:1情況下����,Debris分布面積為73.10μm2���。 因此,稀釋比越低�,Debris的分布面積(μm2)就越小,這表明激光加工產(chǎn)生的硅顆粒物如果附著在具有界面活性能力的晶片保護(hù)層上����,就更容易去除。

?

圖4

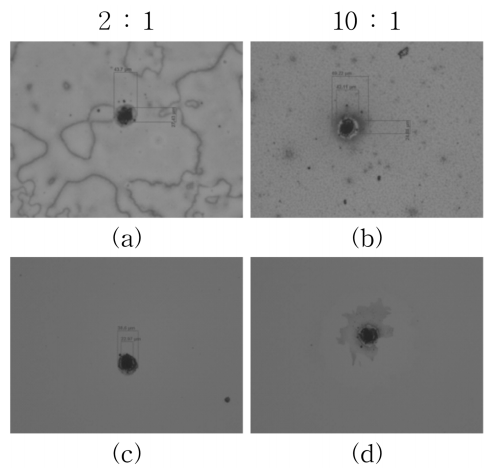

由此可見�,表面活性劑的作用是防止Debris和Particle接觸Wafer。 圖5是通過光學(xué)顯微鏡顯示在稀釋比為2:1和10:1時(shí)形成的Via hole的照片����,對(duì)于(b)���、(d)����,在10:1的稀釋比下顯示了Debris的分布�,可以確定在Via hole周圍呈灰色大面積分布��,(a)、(c)顯示了在2:1的稀釋比下Via hole周圍的Debris分布�����,可以看出洗凈后的Debris面積小于10:1����。

?

圖5

通過實(shí)驗(yàn)結(jié)果可以確定,表面活性液與DI wafer的稀釋比越低����,Debris的分布出現(xiàn)越少,以后的實(shí)驗(yàn)采用DI Water與表面活性劑稀釋為2:1的表面活性液進(jìn)行�����,在激光Via加工時(shí)���,如果改變激光參數(shù),則Via hole的加工形態(tài)會(huì)發(fā)生變化�����,Debris的分布形態(tài)和范圍不同,因此當(dāng)Via hole的加工形態(tài)發(fā)生變化時(shí)Debris的產(chǎn)生與清潔力的關(guān)系�����,選取激光頻率和加工速度作為激光加工時(shí)影響的重要參數(shù)�����,進(jìn)行了實(shí)驗(yàn)���,頻率、加工速度的范圍是在激光加工產(chǎn)生條件的最大值和最小值的范圍內(nèi)進(jìn)行的��。

通過前面的實(shí)驗(yàn)證實(shí)�����,利用表面活性液的化學(xué)清潔方法不能去除Via hole最近部分的Debris��,為此對(duì)激光加工完畢的Wayper進(jìn)行了實(shí)驗(yàn)���,通過使用Brush來評(píng)價(jià)其去除表面Debris的物理清潔能力���,在用Brush洗凈中��,采用不同的Strip���、Rinse和Brush五步過程,對(duì)其結(jié)果進(jìn)行了分析�����。

最后本文利用激光加工硅Via時(shí)產(chǎn)生的Debris和Particle去除的洗脫工藝�,對(duì)各自的單位制程進(jìn)行了評(píng)價(jià),并通過8英寸CMOS圖像傳感器對(duì)所評(píng)價(jià)的工藝進(jìn)行了驗(yàn)證�。 在Wafer表面噴涂表面活性劑,防止激光Via加工時(shí)附帶產(chǎn)生的Debris和Particle與Wafer的聚集接觸�,用DI Water進(jìn)行清潔時(shí),Debris和Particle被去除����,激光加工時(shí),Via周圍的Debris通過Brush被去除���,因此����,采用表面活性液進(jìn)行激光Via加工可以得出以下結(jié)論:

1.表面活性劑可以防止硅加工時(shí)Debris和Particle對(duì)Wafer的污染;2.表面活性劑與DI水的稀釋比越低����,Debris的分布面積逐漸減小,2:1時(shí)為73.10μm2��;3.激光隨加工條件變化的清潔能力實(shí)驗(yàn)中Debris分布面積峰值為92.53μm2最低值為87.46μm2�,分布范圍小于5%,不同的激光Via加工參數(shù)導(dǎo)致Via hole的形態(tài)表現(xiàn)不同�����; 不會(huì)影響清潔工藝�;?4.在用Brush去除Debris的實(shí)驗(yàn)中���,Strip 1000~3000 rpm��,Rinse 50~3000 rpm����,Brush 200~300 rpm逐漸增加洗凈時(shí)�����,未發(fā)生Crack,去除Debris無損傷��;5.以8英寸CMOS圖像傳感器Wafer為目標(biāo)�����, 對(duì)具有100 um深度Via hole的激光Via的洗凈�,采用表面活性劑的化學(xué)洗凈和Brush的物理洗凈混用最為合適。