掃碼添加微信,獲取更多半導體相關資料

本文的目的不僅是識別新的可以通過完全濕法去除多層材料的濕式清洗材料����,而且還可以發(fā)現產生更少顆粒(缺陷)且不造成介電材料損失的單一晶圓工具工藝。

下圖說明了在多層堆棧上重工BARC和抗蝕材料的一些潛在方法����。雖然可以有多種返工過程可供選擇�����,但本文將重點關注硅材料和PR加硅材料的返工��,以及在一個單獨的步驟中對通過填充材料的返工�����。

盡管有些去除器適用于相關的BARC或PR材料�,但它們必須進一步測試更嚴格的加工要求(時間和溫度)���、返工后的缺陷水平以及對各種基底材料的敏感性����,研究了相同的去除器與各種基底材料的兼容性��,每種去除劑中這些不同材料的相容性在60oC下測試了20分鐘���。

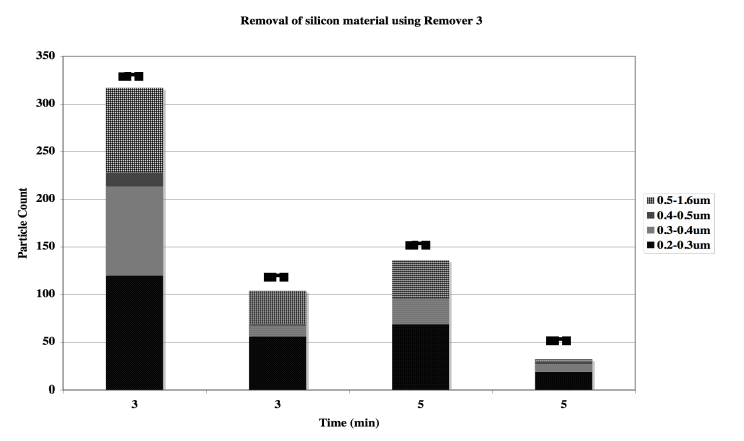

雖然在單個晶圓工具上的篩選研究和實驗都證明,去除劑可以完全去除關于膜厚度損失的硅材料�,但不能發(fā)現一個產生低缺陷的過程�,雖然去除劑的配方被證明與幾種不同的襯底材料兼容��,但它發(fā)現它可以攻擊局部區(qū)域的硅����,這種去除劑需要進一步使用替代基板進行測試,如低k或超低k介質�����,在確定被測試的酸性基去除器只會去除硅材料并可能攻擊硅基底后�,決定繼續(xù)測試堿性基去除器,以查看它們在單個晶圓工具類型過程和替代去除過程中的去除效率���,并運行設置的晶片����,以確定硅材料返工的最佳兩種溫度和時間����,溫度和時間是通過觀察厚度損失和總缺陷計數來確定的。下圖顯示了在50oC和60oC使用殘留3對硅材料返工的總缺陷數�����。

?

由于殘留物能夠從硅晶片中去除硅材料(而不損壞晶片)并產生低缺陷水平,因此測試了另一種去除過程�����,PR也與硅材料一起去除���,使用相同的溫度和時間來觀察添加PR層會如何影響缺陷計數����,本實驗表明�,去除劑不僅可以去除硅材料,還可以同時去除硅材料和PR�����。需要進行進一步的實驗來找到一個最佳的過程來減少高級缺陷測試(< 0.14um)的缺陷數量��。

由于堿性去除器似乎可以同時去除硅材料和PR層�,因此我們選擇了另一種堿性去除器來進行缺陷研究,另外研究還發(fā)現��,殘留物10可用于25oC��,即潔凈室的環(huán)境溫度����,該實驗還能夠使用KLASP1進行更先進的缺陷分析,直到0.14微米���。雖然Remover10能夠同時去除硅材料����、PR層和硅材料����,但當加入PR層時,缺陷計數明顯更高�����,為了確定是否能找到更合適的工藝�����,將返工液的溫度提高到40℃����。

?

返工溶液溫度的升高確實減少了缺陷的數量,但它們仍然沒有去除硅材料本身所導致的缺陷數量,雖然硅材料中確實有一些有機成分��,但清除劑沒有任何問題地去除缺陷數量相當低的涂層�,當包含完全有機的PR層時,清除器10在保持低缺陷計數的同時去除這兩個層有更多的困難����,目前仍有許多問題要說,為什么一種特定的去除劑比其他去除劑更能更好地去除多層材料�,需要在遙控器之間比較更具體的信息,以確定為什么某些遙控器在缺陷方面比其他遙控器工作得更好�。

在大多數多層應用中,PR層和硅材料不需要平面化任何形貌����,因此它們可以在平面基底上測試缺陷,另一方面����,通過填充材料必須通過直徑和深度進行平面化,為了測試從孔中去除有機填充材料�����,我們使用卡爾蔡司1560掃描電子顯微鏡(SEM)觀察去除前后孔的截面�����。

測試使用130nmx700nm孔��,清除劑被用來去除通過填充的材料�����,需要進行進一步的實驗���,以確定什么溫度和時間���,不僅需要從孔中移除材料,而且還需要留下低缺陷計數����。到目前為止,溫度需要在60-80攝氏度之間才能完全去除通過填充材料����。雖然一些單晶圓工具可以達到如此高的溫度,但目前正在研究降低工藝去除溫度�,使其將符合單晶圓工具行業(yè)的廣泛橫截面和客戶的要求。

隨著半導體行業(yè)繼續(xù)縮小其設備的功能尺寸����,返工過程也在試圖跟上設計和材料的變化��。隨著設備制造商開始研究多層材料����,需要確定返工材料和工藝���。實驗研究了各種不同的去除器及其去除特定多層堆棧的效率�����。目的是確定粗糙的工藝要求�����,以確保完全去除有關的材料����,并確定去除后缺陷水平的任何趨勢�。研究表明,上述多層材料可以以各種方式去除����,這將使設備制造商可以選擇何時和是否出現問題�����,并必須使用返工過程���。