掃碼添加微信��,獲取更多半導體相關(guān)資料

介紹

隨著超大規(guī)模集成電路器件制造過程中封裝密度的增加���?���?山邮艿慕饘?污染水平的要求變得更加嚴格���。因為痕量的金屬雜質(zhì)影響電子器件的 性能��;所以需要高度精確的分析技術(shù)��。

VPD制劑已經(jīng)與幾種不同的痕量元素分析技術(shù)相結(jié)合����,例如 電感耦合等離子體質(zhì)譜(ICP-MS)�、47原子吸收光譜法(AAS)和全反射 X射線熒為了分析大塊硅晶片中的金屬雜質(zhì),使用蝕刻或大塊分解樣品制備 �����。15, 16整個晶片表面被蝕刻至一定深度,或者硅樣品被酸分解�����。

然后是 分解的硅和酸通過在熱的盤子��。通過分析儀器測量去除基質(zhì)后殘留的金屬雜質(zhì)��。這些方法的 結(jié)果�,例如VPD制備�����、蝕刻或整體分解�����,顯示為整個晶片表面或整 體的平均值���。然而�����,在器件或晶片制造過程中�����,金屬雜質(zhì)不會均勻 地污染晶片��。

?

程序

晶片被放置在主板和蓋板之間�����。將采樣管放在特定位置的孔 中進行分析�。將100微升蝕刻溶液滴到被采樣管包圍的晶片 表面上° —根真空管連接在采樣管的孔中。通過真空泵排出 反應氣體���,并通過在晶片下點亮紅外線燈來干燥蝕刻溶液����。在干燥蝕刻溶液后���,移除蓋板和真空管�。

?

結(jié)果和討論

局部蝕刻條件的優(yōu)化

蝕刻溶液被固定為HF和HN���。的混合物:在半導體工業(yè)中�,它已經(jīng)被用作硅的蝕 刻溶液很昧時間孑。蝕刻溶液的體枳被限制在10暗升注以避免蝕刻反應過程 中化學物質(zhì)的任何泄漏��,以及當使用大體積時去除溶液所需的長干燥時間���。期 望的蝕刻深度是10 umo 一個裝置

圖案通常在距離硅晶片表面10 um的深度內(nèi)制作����。因此���。我 們一直在關(guān)注這個深度的金屬雜質(zhì)�。表2顯示了由不同組成 的蝕刻溶液(HF: 2%��、5%和10%)產(chǎn)生的硅晶片的蝕刻深度當HF的濃度為5%時��,獲得10 um的蝕刻深度���。

?

局部蝕刻程序的恢復測試

在最佳蝕刻條件下進行了回收試驗。在本實驗中獲得的檢測 限也給出了條件�����。表3中的100微升L0納克/毫升-1標準品��。 將鐵、銅和鐐的標準溶液移至空白溶液的水表面偏差上�����,用���, 相同的溶液處理并通過紅外線燈干燥��,使用三倍的標準溶液I 計算它們����。包含污染程序的區(qū)域��,沒有尖峰���。用局部蝕刻技 術(shù)分析斑點����?�;厥章时淮_定為測量濃度與初始污染濃度之比' o如表3所示�,從五個樣品的平均值獲得95-112%的回收率。

?

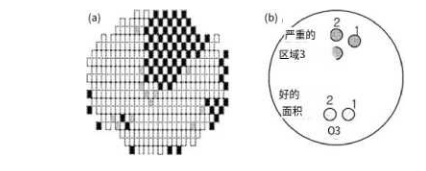

圖3 銅污染晶片的BV失效分布

真實樣本中的應用

將這種局部蝕刻技術(shù)應用于鐐和銅污染的晶片�����,用于硅晶片 的吸雜研究。在這項研究中����,將少量的銅和鐐污染物溶液滴 到晶片表面的任意位置,并進行熱處理以擴散到晶片體�。晶 片上的污染位置和使用局部蝕刻技術(shù)的測量結(jié)果如圖2所示 o A和D位置分別被500微升1微克毫升-1的銅和線污染。B區(qū) 和C區(qū)沒有被污染構(gòu)圖����,并測量氧化物擊穿電壓。在圖3中�����,電不良區(qū). 域和電良好區(qū)域被區(qū)分為黑色和白色矩形o BV失效的: 標準是8MV/cm��。最終�,BV結(jié)果顯示了失敗分布中的 特定區(qū)域趨勢���。與其他區(qū)域相比����,晶圓圖的上側(cè)區(qū)域. 出現(xiàn)了更大的BV故障。據(jù)推測�����,表面條件將沿著晶片 的浸漬方向變化�����。