掃碼添加微信���,獲取更多把半導(dǎo)體相關(guān)資料

引言

本次在補(bǔ)救InGaP/GaAs NPN HBT的噴霧濕法化學(xué)腐蝕過程中光刻膠粘附失效的幾個實驗的結(jié)果���。確定了可能影響粘附力的幾個因素,并使用實驗設(shè)計(DOE)方法來研究所選因素的影響和相互作用��。確定的最顯著的粘附性改進(jìn)是在光致抗蝕劑涂覆之前立即結(jié)合了天然氧化物蝕刻��。除了改善粘附性�����,這種預(yù)涂處理還改變了GaAs�,使得與未經(jīng)表面處理的晶片相比,反應(yīng)限制蝕刻更加各向同性;輪廓在都具有正錐度方向���,但錐角不相同���。改變后的剖面使我們能夠使用5200的蒸發(fā)金屬,不經(jīng)平面化���,生產(chǎn)出具有5×5 m發(fā)射極的完全可探測的HBT����。

?

介紹

光致抗蝕劑粘附在濕法蝕刻的結(jié)果以及隨后的電氣和光學(xué)器件的產(chǎn)量中起著關(guān)鍵作用���。有許多因素會導(dǎo)致光致抗蝕劑粘附到半導(dǎo)體襯底上��。然而���,公開文獻(xiàn)中關(guān)于砷化鎵的信息非常少,硅常用的方法��,如六甲基二硅氮烷(HMDS)預(yù)處理可能對GaAs無效����。

我們的歷史蝕刻工藝進(jìn)行了兩個主要的工藝改變,首先�����,我們從Clariant AZ4330光刻膠切換到Shipley SPR220-3�����。我們已經(jīng)發(fā)現(xiàn)����,后一種抗蝕劑具有更好的旋轉(zhuǎn)均勻性和分辨率,但是其對GaAs的粘附力略次于AZ4330��。其次�,我們將濕蝕刻從基于手動浸沒的工藝轉(zhuǎn)移到SSEC 3300噴霧蝕刻系統(tǒng)。雖然有可能產(chǎn)生更好的蝕刻均勻性和可重復(fù)性�,但是噴霧蝕刻系統(tǒng)可能是對光致抗蝕劑粘附力的苛刻測試,并且在錯誤的情況下可能導(dǎo)致工藝失敗����,如圖1所示,圖1示出了遇到噴霧蝕刻系統(tǒng)的第一批中的一個典型器件��。

?

濕法蝕刻工藝

最初的光刻過程作為后面描述的研究的控制��。平版印刷術(shù)由140℃的HMDS蒸氣底漆、用于2.2 m膜的5 kRPM涂層和115℃的90秒軟烘烤組成��,在Microtec ACS200涂層/顯影軌道上進(jìn)行�����。然后用ASML PAS5000/55 i線投影步進(jìn)機(jī)對樣品進(jìn)行曝光(劑量=370mJ/cm2)��,在115℃下曝光后烘烤90秒�,和Co. NMD-W (2.38 % TMAH)顯影劑中旋轉(zhuǎn)顯影1分鐘。然后將它們在120℃下進(jìn)行后顯影烘烤兩分鐘�,并在Tepla 300桶灰化器中進(jìn)行氧等離子除渣一分鐘。熔渣是200瓦�����、750毫托的等離子體�����,氮?dú)夂脱鯕獾牧魉俜謩e為500 sccm和10 sccm���。通常����,在去渣過程中,樣品水平放置在金屬板上。

然后用20 H2O∶1 NH4OH清洗樣品10秒鐘(蝕刻前清洗),并在1 h3po 4∶4 H2O 2∶45 H2O溶液中蝕刻�。在光致抗蝕劑剝離后,通過用光學(xué)顯微鏡目視檢查來確定粘合質(zhì)量��。對研究中的每個晶片進(jìn)行主觀粘合評級��,10為最好�����,0為最差���。蛇形結(jié)構(gòu)對判斷粘接質(zhì)量特別有幫助,因為它們在相對較小的觀察區(qū)域內(nèi)提供了粘接失效的充分機(jī)會�。圖2顯示了這種蛇形結(jié)構(gòu)的一個例子,說明了一種解決的故障模式���。

?

圖2 在沒有預(yù)涂處理的情況下��,在基極-集電極蝕刻之后觀察到的蛇形結(jié)構(gòu)

?

初始分割

為了研究抗蝕劑粘附問題�����,在抗蝕劑粘附DOE之前����,使用n型(100) GaAs機(jī)械的手動、基于浸沒的蝕刻(蝕刻深度約為2 m)進(jìn)行工藝分離�����。分裂顯示��,與對照相比�,增加的脫水烘烤(120℃10分鐘)和更高的顯影后烘烤(130℃2分鐘)對改善粘附性幾乎沒有作用。在光致抗蝕劑涂覆之前����,更具侵蝕性的、五分鐘��、600 W���、225毫托�、O2流速為600 sccm的除渣導(dǎo)致粘附質(zhì)量下降�。讓樣品靜置三天而不是立即蝕刻,降低了除20 H2O∶1 NH4OH預(yù)涂處理樣品之外的所有樣品的粘合性�����。20 H2O∶1 NH4OH的預(yù)涂處理10秒鐘產(chǎn)生優(yōu)異的粘附性。此外���,10秒鐘的10 H2O∶1 HCl預(yù)蝕刻清洗比基于氫氧化銨的清洗改善了粘附性。

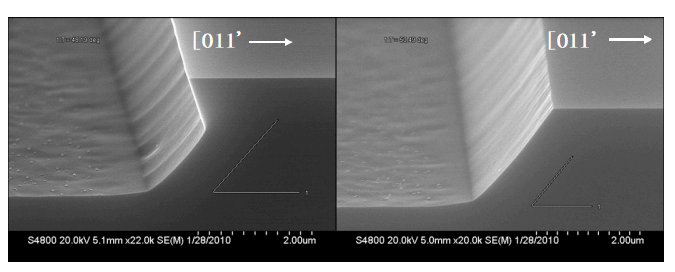

這些初始分裂的令人驚訝的結(jié)果是(100) N型GaAs晶片的輪廓���,當(dāng)如圖3所示施加20 H2O∶1 NH4OH預(yù)涂覆處理時�,該輪廓在兩個結(jié)晶方向上都是錐形的����。當(dāng)觀察通常為逆行的橫截面時,預(yù)涂處理的剖面的斜率約為50 °,當(dāng)觀察通常為錐形的橫截面時����,斜率約為40°。

?

圖3 GaAs的濕法蝕刻輪廓�,沒有預(yù)涂覆天然氧化物蝕刻(左)和在涂覆前立即進(jìn)行天然氧化物蝕刻(右)

?

抗粘連劑

為了進(jìn)一步表征和優(yōu)化蝕刻工藝,進(jìn)行了抗蝕劑粘附DOE��。蝕刻深度為約0.8 μm����,并且在光刻后的第二天在噴霧蝕刻工具中蝕刻樣品。

一個重要的工藝細(xì)節(jié)是樣品的氧等離子體殘渣���,其垂直放置在石英舟上���,而不是水平放置在金屬網(wǎng)格上�����。在將對照樣品與其他實驗進(jìn)行比較時���,石英舟的使用可能在某些條件下顯著降低粘附力,因為它使晶片熱隔離���,允許它們在去渣過程中變熱�����。這導(dǎo)致抗蝕劑粘附的不良表面��。第二個細(xì)節(jié)是在噴霧蝕刻工具中進(jìn)行的基于NH4OH的預(yù)蝕刻清潔����,而基于HCl的預(yù)蝕刻清潔是通過浸泡在酸工作臺上手動進(jìn)行的���。當(dāng)在沒有任何預(yù)涂處理的情況下進(jìn)行基于NH4OH的預(yù)蝕刻清洗時��,增加的噴射壓力可能導(dǎo)致觀察到的差的粘附力����。

這些初始分裂的令人驚訝的結(jié)果是(100) N型GaAs晶片的輪廓,當(dāng)如圖3所示施加20 H2O∶1 NH4OH預(yù)涂覆處理時����,該輪廓在兩個結(jié)晶方向上都是錐形的���。當(dāng)觀察通常為逆行的橫截面時��,預(yù)涂處理的剖面的斜率約為50 °,當(dāng)觀察通常為錐形的橫截面時��,斜率約為40°�。

結(jié)論

我們已經(jīng)確定了在濕法蝕刻過程中影響光致抗蝕劑對GaAs粘附的許多因素���?�?刮g劑粘附的結(jié)果確實表明�����,即使在不利的粘附條件下��,也可以通過在光刻之前實施自然氧化物蝕刻來獲得優(yōu)異的粘附��。這種相同的預(yù)涂處理也改變了(100) GaAs的蝕刻輪廓����,表明蝕刻輪廓對GaAs表面的依賴性。作為這項工作的結(jié)果�,所實施的改變極大地增加了視覺和功能產(chǎn)量,而沒有顯著改變電氣性能���。