掃碼添加微信,獲取相關(guān)半導(dǎo)體資料

引言

本文描述了用于III族氮化物半導(dǎo)體的選擇性側(cè)壁外延的具有平面?zhèn)缺诳堂娴墓栉⒚缀图{米鰭的形成����。通過濕法蝕刻取向的硅晶片生產(chǎn)鰭片。使用等離子體增強(qiáng)化學(xué)氣相沉積來沉積二氧化硅�����,以產(chǎn)生硬掩模��。二氧化硅通過分別用于微米和納米鰭的光和電子束光刻形成圖案�,隨后在氫氟酸中進(jìn)行濕法蝕刻。使用用異丙醇(IPA)稀釋的四甲基氫氧化銨(TMAH)以及具有表面活性劑(Triton-X-100)的硅摻雜TMAH/IPA溶液進(jìn)行濕法蝕刻以產(chǎn)生硅鰭����。使用原子力顯微鏡和掃描電子顯微鏡來確定形貌,包括鰭之間區(qū)域的表面粗糙度和硅的蝕刻速率���。

?

介紹

硅蝕刻

在圖案從光掩模轉(zhuǎn)移到襯底之后����,下一步是蝕刻襯底,以獲得與抗蝕劑上完全相同的圖案��。硅蝕刻有兩種分類標(biāo)準(zhǔn)�。一種是基于蝕刻形狀;另一種是基于蝕刻技術(shù)�。蝕刻后的硅的形狀可以是圓形的,也可以是尖角形的�����,分別稱為各向同性蝕刻和各向同性蝕刻��。對于IC制造����,最常用的蝕刻技術(shù)包括濕法蝕刻、等離子體蝕刻和反應(yīng)離子蝕刻���,其中大多數(shù)可用于硅蝕刻��。

?

各向異性蝕刻和各向同性蝕刻

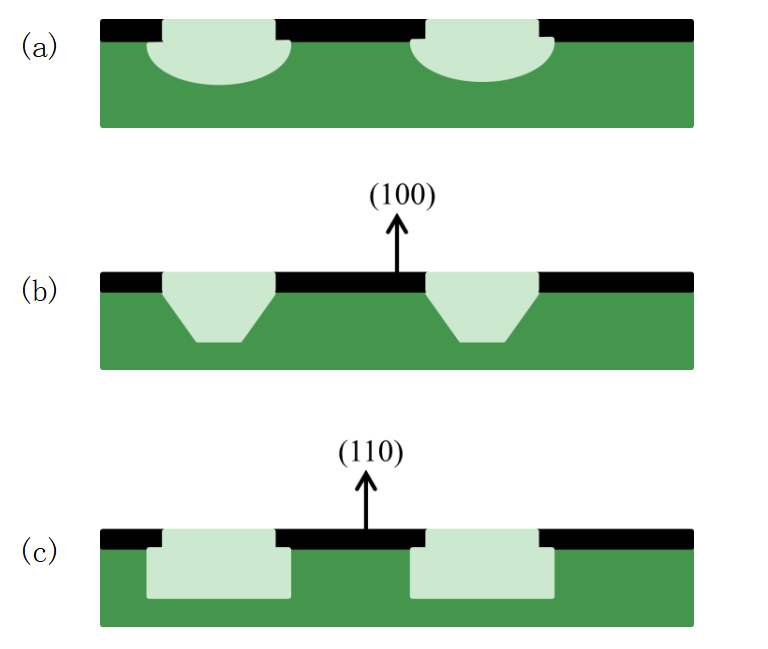

各向同性蝕刻是一種非定向移除部分基板的蝕刻方法(圖2.1 (a))�,從而產(chǎn)生圓角。相反�����,各向異性蝕刻意味著每個晶體取向具有不同的蝕刻速率��,因此拐角是尖銳的(圖2.1 (b)��、(c))��。(100)取向硅的各向異性蝕刻形狀是底角為54.74°的等腰形狀(圖2.1 (b))�����。對于各向異性蝕刻的(110)取向硅片(圖2.1 (c))����,總是形成U形槽����。

?

?

圖2.1 (a)硅的各向同性蝕刻;(b )( 100)硅的各向異性蝕刻�;(c )( 110)硅的各向異性蝕刻

硅的各向同性蝕刻

硅蝕刻最常用的各向同性蝕刻溶液是HNA,一種氫氟酸(HF)、硝酸(HNO3)和醋酸(CH3COOH)的混合物12].總體反應(yīng)如下:硅+硝酸+6HF h2sif 6+硝酸+ H2O + H2����。該反應(yīng)是一個兩步過程。首先�,用硝酸氧化硅襯底。之后���,HF溶液中的氟離子形成可溶性硅化合物H2SiF6��。下一步是使用乙酸來防止硝酸分解�����。

硅的各向異性蝕刻

由于不同硅平面中的不同蝕刻速率�����,硅的各向異性蝕刻經(jīng)常用于制造復(fù)雜形狀���,例如V形,U形槽�,金字塔形凹坑,和金字塔形空腔.硅晶片的取向和掩模圖案的形狀決定了最終的蝕刻形狀�。大多數(shù)硅的各向異性蝕刻劑是堿性溶液��,并且具有相同的總反應(yīng):Si+2OH-+2H2O Si(OH)22-+2 H2���。

硅的定向濕法蝕刻在微電子學(xué)中的應(yīng)用得到了很好的發(fā)展。值得注意的蝕刻劑包括氫氧化鉀(KOH)�����、乙二胺焦兒茶酚(EDP)和四甲基氫氧化銨(TMAH)���。

首次發(fā)現(xiàn)EDP可用于硅各向異性腐蝕。在他們的實驗中�����,三個主要取向和的蝕刻比是17∶10∶1��。在所有無機(jī)堿性溶液中�,KOH最常用于各向異性蝕刻。然而�,由于EDP是致癌的,并且KOH在溶液中含有鉀���,這與ic生產(chǎn)不相容�,TMAH由于其低污染和無毒而受歡迎。

?

濕法腐蝕

濕法蝕刻是一種純化學(xué)反應(yīng)�。它通常由三個步驟組成:蝕刻劑分子移動到晶片表面,表面和晶片之間發(fā)生化學(xué)反應(yīng)�,反應(yīng)產(chǎn)物遠(yuǎn)離晶片。二氧化硅濕法蝕刻是最常見的濕法蝕刻工藝����,通過將二氧化硅浸泡在稀釋的HF中一段時間。緩沖HF-改良是典型的蝕刻溶液之一����。它是由體積比為6:1的40% NH4F水溶液和49% HF水溶液混合而成。緩沖氫氟酸的腐蝕速率為200納米/分鐘�。濕法刻蝕也是刻蝕硅的常用方法。如上一節(jié)所述����,TMAH、KOH��、EDP都可以用作濕法蝕刻溶液��。

?

蝕刻停止技術(shù)

對于各向異性蝕刻�,有時需要相應(yīng)器件的特定厚度。已經(jīng)提出了幾種方法來使蝕刻厚度和圖案尺寸可控�����。用于濕法蝕刻的橫向尺寸控制使用硅(諸如SiO2或Si3N4的蝕刻掩模,因為方向相差兩個數(shù)量級�。對于垂直方向,時間控制���、硼摻雜控制和鍺摻雜(SOI)控制[27]是最常見的阻止硅蝕刻的方法�。

時間控制是停止硅腐蝕的最廉價和最方便的方法���。這種方法有兩個主要缺點(diǎn)���。首先,不能精確計算溶液中硅的蝕刻速率�����。其次�,表面粗糙度不如其他兩種蝕刻停止方法�。但是,如果不需要精確的蝕刻厚度����,這種方法很好使用���。

?

不同溫度下的硅腐蝕

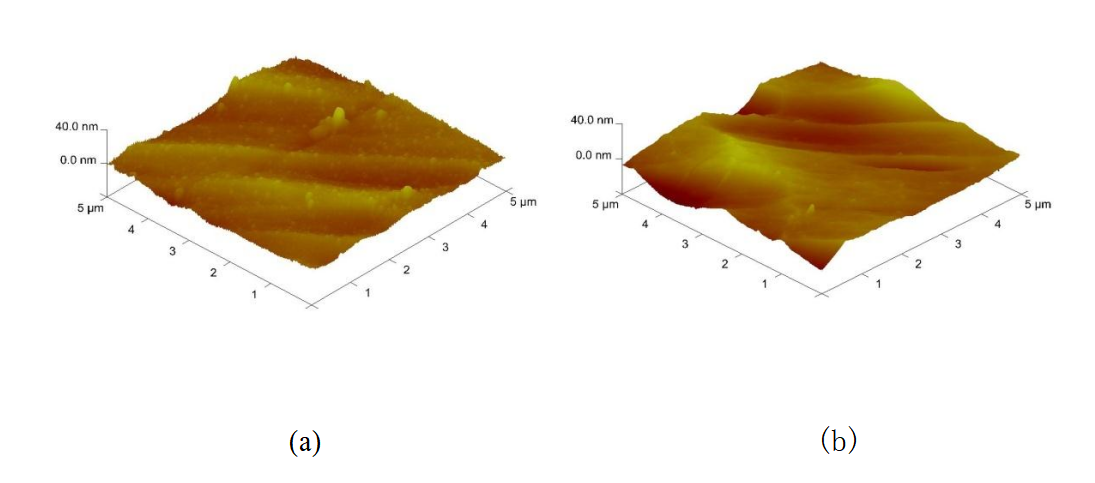

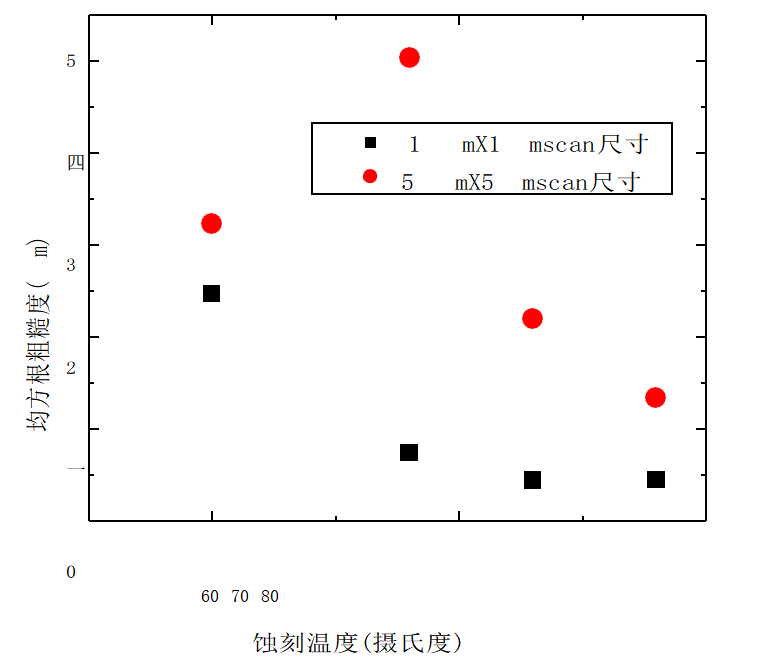

我們利用微細(xì)顆粒對濕法腐蝕的溫度依賴性進(jìn)行了研究。蝕刻劑使用100份25 % TMAH溶液中的20份IPA��,溫度范圍為60至78℃���。每個實驗的蝕刻時間為10分鐘���。圖3.4顯示了不同溫度下蝕刻硅的SEM圖像。圖3.5顯示了鰭片之間蝕刻區(qū)域的AFM圖像����。RMS粗糙度如圖3.6所示。從SEM圖像中我們看到���,由于硅的各向異性蝕刻����,在所有情況下都獲得了垂直側(cè)壁����。由于光刻偏置和蝕刻偏置引起的底切,鰭比掩模上的圖案窄��。

?

圖3.5

?

圖3.6蝕刻粗糙度結(jié)果