掃碼添加微信����,獲取更多半導(dǎo)體相關(guān)資料

本文講述的是一種在單個(gè)晶圓清洗工藝中使用新型清洗溶液的方法,該方法涉及在單一晶片模式下使用清洗溶液���,并且清洗溶液包括至少包括氫氧化銨(NH-OH)��、過(guò)氧化氫(HO)��、水(HO)和螯合劑�����,在一個(gè)實(shí)施例中�����,清潔溶液還包含一種表面活性劑�����,清洗溶液還包括溶解氣體�,含有氫氧化銨、過(guò)氧化氫��、螯合劑和/或表面活性劑和/或溶解氫的相同清洗溶液也可用于多個(gè)晶片模式�,用于某些應(yīng)用。一種包括氧化劑和CO氣體的去離子水沖洗溶液�,所有這些元素結(jié)合起來(lái)工作,以提高加工效率�。

硅片的濕式蝕刻和濕式清洗通常是通過(guò)將硅片浸入液體中來(lái)完成的,這有時(shí)也可以通過(guò)將液體噴灑到一批晶片上來(lái)實(shí)現(xiàn)����,晶片清洗和蝕刻傳統(tǒng)上采用批處理模式進(jìn)行,即同時(shí)處理多個(gè)晶片���,一個(gè)典型的清洗順序由HF-SC1-SC2組成�����。HF(氫氟酸)是一種用于蝕刻薄層氧化物����,接下來(lái)通常是標(biāo)準(zhǔn)的Clean1(SC1溶液)��,它由NHOH�、水和水的混合物組成,有時(shí)SC1溶液也被稱為APM溶液�����,它代表過(guò)氧化氫氨混合物�,SC1溶液主要用于去除顆粒和殘留的有機(jī)污染。然而��,SC1的解決方案卻留下了金屬污染物�����。

最終的溶液是標(biāo)準(zhǔn)的Clean2溶液(SC2)���,它是鹽酸�,H.O.和水的混合物�����,有時(shí)SC2溶液也被稱為HPM溶液,它代表鹽酸過(guò)氧化氫混合物����,SC2溶液主要用于去除金屬污染,在HF�、SC1和SC2溶液之間,通常有一個(gè)DI(去離子)水沖洗液��,在SC2溶液加入后�,通常會(huì)用去離子水沖洗。

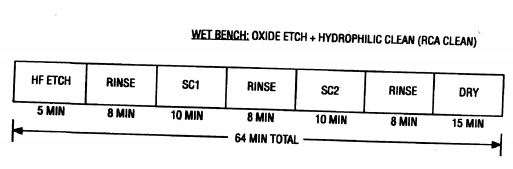

如1a所示����,一個(gè)標(biāo)準(zhǔn)清潔循環(huán)的總時(shí)間約為64-70分鐘,高頻步驟大約需要1-5分鐘��,SC1步驟通常需要10分鐘�,而SC2步驟通常也需要10分鐘,中間的和最終的去離子水沖洗步驟大約需要8-10分鐘��,晶片的最終干燥通常需要10-15分鐘����,通常是同時(shí)處理50-100片晶圓,如果不同的浴液用于不同的化學(xué)品�����,那么在一批50-100片晶片離開(kāi)浴液后,可以裝載新一批50-100片晶片��,通常速率限制步驟是干燥機(jī)�,它需要高達(dá)15分鐘����,這意味著大約每15分鐘可以處理一批50-100片,導(dǎo)致系統(tǒng)的總吞吐量為每小時(shí)200-400片晶片��,分別為50或100片晶片�。

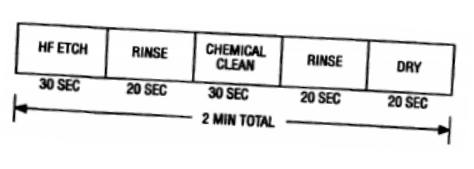

因?yàn)樾酒圃煨枰痰闹芷冢孕枰粋€(gè)快速的單晶片清洗過(guò)程�,為了使單個(gè)晶圓清洗過(guò)程經(jīng)濟(jì),每個(gè)晶片的處理時(shí)間應(yīng)該在兩分鐘左右�����,這意味著整個(gè)HF-SC1SC2序列�����,通常需要大約64-70分鐘����,必須在兩分鐘內(nèi)完成�����,至少在3分鐘內(nèi)完成���。不幸的是,目前不可能在不到兩分鐘內(nèi)和至少三分鐘內(nèi)執(zhí)行SC1-SC2清洗序列���,到目前為止���,濕處理通常是以批處理模式進(jìn)行的,因?yàn)閱蝹€(gè)晶片處理的吞吐量不能與批處理競(jìng)爭(zhēng)�����。因此����,所需要的是一種將SC1和SC2的清洗從正常的處理時(shí)間減少到小于或等于1%的分鐘的方法,它還需要減少高頻步驟和干燥所需的時(shí)間�����。

本發(fā)明是一種用于單個(gè)晶片清洗工藝的方法、溶液和沖洗劑�����。2006年11月23日的方法特別用于單個(gè)晶圓的清洗�����,但它也可以用于一次清洗多個(gè)晶圓的應(yīng)用��。該新型清洗液的配方可以提高清洗工藝的效率�����。當(dāng)器件的有源區(qū)域暴露時(shí)����,清洗溶液和沖洗溶液都特別適用于在線半導(dǎo)體處理序列的前端去除離子金屬雜質(zhì)和粒子����。

晶片清洗溶液由氫氧化銨(氫氧化銨)、過(guò)氧化氫(水)����、水����、螯合劑和表面活性劑的混合物產(chǎn)生的溶液組成����,眾所周知,在藝術(shù)中���,這些化合物只解離成它們各自的離子���,在這些化合物之間沒(méi)有發(fā)生化學(xué)反應(yīng),氫氧化銨(NHOH)�、過(guò)氧化氫(水)和水(水)的濃度分別為稀釋比為5/1/1/1至1000/1/1之間,氫氧化銨/過(guò)氧化氫的比例也可以在0.05/1到5/1之間變化��,在某些情況下根本不使用過(guò)氧化氫�����,在這個(gè)清洗溶液中的氫氧化銨將從28-29%w/w的NH溶液變成水����,清洗溶液中的過(guò)氧化氫從31-32%w/w的溶液變成水。

清潔溶液中的氫氧化銨和過(guò)氧化氫的目的是從至少在其前端上包括單晶硅基板的晶圓片上去除顆粒和殘留的有機(jī)污染物,清洗溶液的目的也是氧化晶片的表面�,由于氫氧化銨和過(guò)氧化氫介于9到12和10和11之間,清洗溶液具有堿性pH水平�����。有兩種方法可以從氧化物表面去除金屬離子����。第一種方法是增加溶液的酸度H+),這產(chǎn)生一種溶液���,只要溶液中存在合適的氧化劑����,在半導(dǎo)體加工中常見(jiàn)的大多數(shù)金屬離子是可溶的��,合適的氧化劑包括O����、水和O��,這些離子的適用性取決于它們防止溶液中任何離子還原的能力��,如銅(Cu”),增加酸度并具有合適的氧化劑是最常見(jiàn)的金屬雜質(zhì)去除溶液所使用的方法�,即SC2。

從氧化物表面去除金屬離子的第二種方法是降低溶液中的游離金屬離子濃度M”����,通過(guò)在溶液中加入螯合劑,可以降低溶液中的游離金屬離子濃度���,在SC1溶液中使用螯合劑���,可以通過(guò)使用SC2溶液獲得相同水平的金屬離子雜質(zhì)去除,第一個(gè)要求是螯合劑和結(jié)合的金屬離子的配合物保持可溶性�����;第二個(gè)要求是螯合劑與從晶片表面去除的所有金屬離子結(jié)合�����。

表面活性劑的目的是防止顆粒從晶片上移出后在晶片上再附著或再定位��,預(yù)排氣顆粒的再附著是很重要的���,因?yàn)樵试S顆粒重新附著可以增加整體清洗時(shí)間��。因此�����,表面活性劑用于減少清洗時(shí)間��,并使單個(gè)晶片清洗可能在不到2分鐘內(nèi)�����,而不是64分鐘(見(jiàn)圖a和圖b)�。

(a)

(b)