掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

介紹

能源被認(rèn)為是未來(lái)五十年人類面臨的頭號(hào)問(wèn)題�����。據(jù)估計(jì)��,太陽(yáng)能在一小時(shí)內(nèi)顯示出供給的潛力�����,其能量足以滿足世界一年的能源需求總量��。光伏產(chǎn)業(yè)面臨的一個(gè)主要挑戰(zhàn)是以與化石燃料相比具有競(jìng)爭(zhēng)力的成本產(chǎn)生足夠量的能量����。這個(gè)因素取決于對(duì)高效光伏設(shè)備和降低制造成本的需求�。據(jù)報(bào)道,較高效率的太陽(yáng)能電池比使用晶體硅材料的市售太陽(yáng)能電池的效率高出20%以上���。這些類型的PV電池之一是交叉背接觸太陽(yáng)能電池�。

IBC太陽(yáng)能電池是在電池背面既有p+觸點(diǎn)又有n+發(fā)射極的電池����,這樣可以防止遮光損失。金屬化遵循交叉指型圖案��。通過(guò)對(duì)用于p+接觸的氧化鋁/無(wú)定形碳化硅(Al2O3/a-SiCx)��、用于n+接觸的磷摻雜碳化硅疊層/氫化無(wú)定形碳化硅(SiCX/a-Si:H)和作為背反射器的a-SiCx進(jìn)行表面鈍化來(lái)處理UPC的IBC電池。通過(guò)激光加工和最終鋁金屬化來(lái)完成制造過(guò)程�,從而形成觸點(diǎn)。這種電池的優(yōu)點(diǎn)是:(a)正面沒(méi)有金屬陰影損耗(b)由于指狀物和母線造成的電阻損耗非常低�����,以及(c)電池更容易互連�。引入IBC以將晶體硅太陽(yáng)能電池的轉(zhuǎn)換效率提高20%以上。憑借這種高效率�����,傳統(tǒng)電池6.5平方米的電池板尺寸可以減少到4.8平方米或更小�����,以滿足家庭平均每年的總能源需求����。主要目標(biāo)是開(kāi)發(fā)便于大規(guī)模生產(chǎn)的程序。

IBC太陽(yáng)能電池允許進(jìn)一步減小電池厚度�����。晶體硅電池中的光捕獲方案���,如抗反射涂層�、隨機(jī)紋理等�,有助于增加吸收流子的全內(nèi)反射以及光吸收的百分比,從而在需要更少材料的情況下保持高效率����。因此,非常薄的硅層比非常厚的高質(zhì)量材料薄膜表現(xiàn)得更好����。我們相信,通過(guò)這些方案����,鈍化良好的IBC太陽(yáng)能電池即使厚度小于20μm,也可以實(shí)現(xiàn)高達(dá)20%的效率�����。為了實(shí)現(xiàn)這一點(diǎn)并通過(guò)實(shí)驗(yàn)證明這一想法�����,我們嘗試開(kāi)發(fā)可靠的程序���,將硅片深度蝕刻至厚度小于20μm�����。技術(shù)趨勢(shì)已廣泛用于蝕刻硅片���。由于各向異性濕法腐蝕的兼容性和實(shí)施成本較低�����,它已經(jīng)成為在硅晶片上制造微結(jié)構(gòu)的廣泛使用的技術(shù)��。四甲基氫氧化銨(TMAH)被用作這項(xiàng)工作的各向異性蝕刻劑��。最近的發(fā)展引入了干法蝕刻����,尤其是被稱為反應(yīng)離子蝕刻的基于等離子體的技術(shù)�����。RIE包括物理機(jī)制(離子轟擊)和化學(xué)機(jī)制(蝕刻氣體的化學(xué)反應(yīng))的結(jié)合���,以產(chǎn)生更各向異性的蝕刻輪廓���。

?

SPR光刻膠和TMAH蝕刻

在用SPR 220-7.0光致抗蝕劑進(jìn)行光刻之后��,完美的各向異性輪廓如圖4所示��。

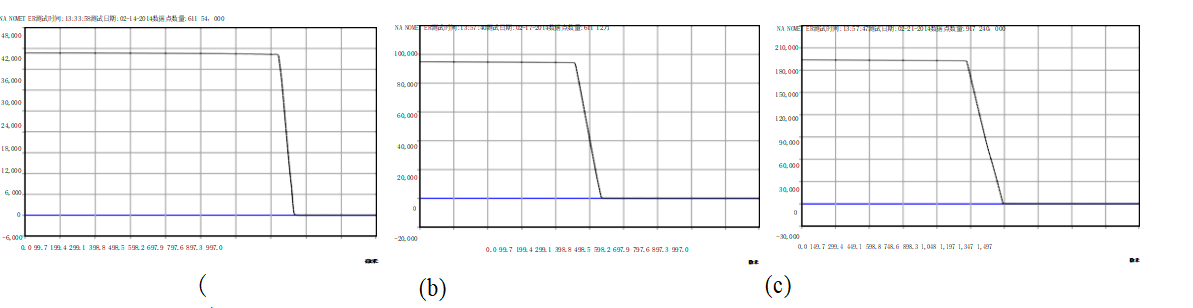

在樣品一側(cè)的光致抗蝕劑的情況下�,在TMAH蝕刻2小時(shí)后����,獲得46.6μm的蝕刻深度�����,如圖5 (a)所示���。額外蝕刻2小時(shí)后����,獲得的蝕刻深度為如圖5 (b)所示�����,4小時(shí)后��,額外的48.1μm使蝕刻總量達(dá)到95μm。在另外4小時(shí)的TMAH蝕刻后�����,總共8小時(shí)的蝕刻�。如圖5 (c)所示,最終蝕刻深度為193.2微米��。硅晶片的TMAH蝕刻輪廓具有錐形各向異性蝕刻輪廓���,通過(guò)取向的側(cè)壁形成V形��,如圖6所示�。

圖5 蝕刻晶片的表面輪廓(a) 2小時(shí)(b) 4小時(shí)(c) 8小時(shí)TMAH蝕刻

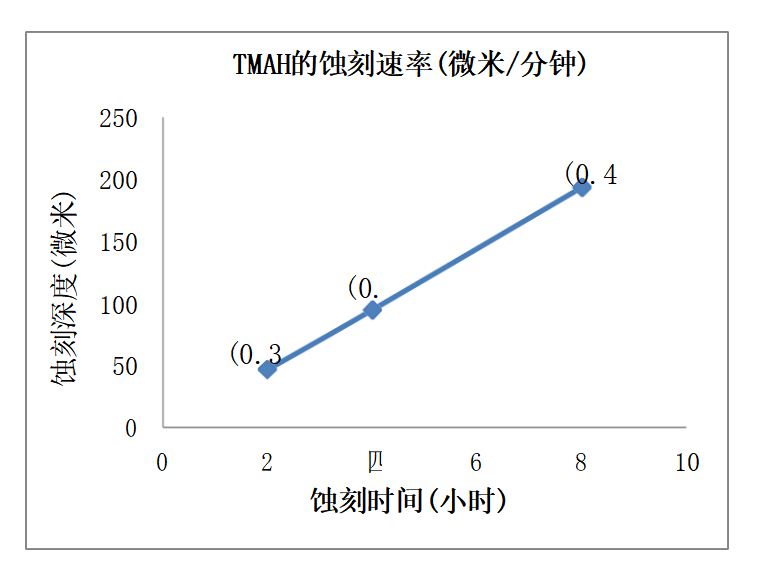

圖7 TMAH蝕刻的蝕刻速率

?

SU-8光刻膠與反應(yīng)離子刻蝕

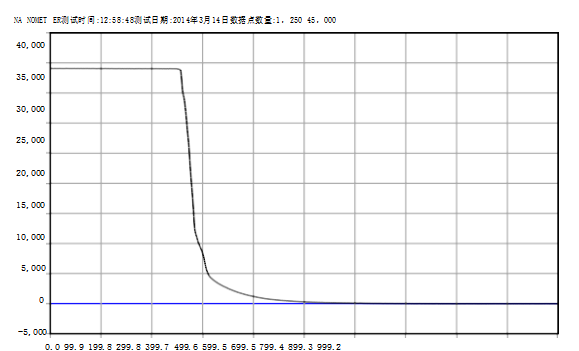

對(duì)于120μm的情況�����,在1小時(shí)的RIE和從晶片表面去除SU-8之后�����,蝕刻深度為39微米����。這產(chǎn)生0.65 μm/分鐘的蝕刻速率(即39微米/60分鐘)�,甚至小于1微米/分鐘��。這如圖11所示���。

圖11 RIE小時(shí)后蝕刻的120μm沉積晶片的表面輪廓

?蝕刻速率在1.3至1.8微米/分鐘的范圍內(nèi)��,平均蝕刻時(shí)間為1.5微米/分鐘����。這意味著每小時(shí)大約蝕刻90微米�����,這是TMAH濕法蝕刻的蝕刻速率的3至5倍����。蝕刻速度更快的原因是反應(yīng)離子蝕刻過(guò)程中發(fā)生的物理和化學(xué)機(jī)制之間的協(xié)同作用�����。這種效果如圖16所示��。電離產(chǎn)生的高能碰撞有助于將蝕刻氣體分解成更具反應(yīng)性的物質(zhì)�����,從而加快蝕刻過(guò)程。反應(yīng)離子蝕刻還有其他優(yōu)點(diǎn)����,如更高的縱橫比,這意味著更粗糙表面的蝕刻輪廓更明顯����。當(dāng)使用這種技術(shù)時(shí),很少或沒(méi)有底切����,并且在深蝕刻后,沒(méi)有觀察到針孔��。

結(jié)論

將硅片深度腐蝕到厚度小于20μm���,用于制作IBC太陽(yáng)能電池���。開(kāi)發(fā)了使用SU-8光致抗蝕劑的基線光刻工藝。對(duì)這種類型的光致抗蝕劑的行為以及掩模光刻和蝕刻的影響進(jìn)行了研究�����。SU-8光致抗蝕劑被證明通過(guò)紫外線照射變得更硬。它具有更高的縱橫比成像特性���。在這種類型的光致抗蝕劑上進(jìn)行不同厚度的研究�,40μm和120μm沉積��。

研究了用于硅片超薄化的腐蝕技術(shù)�����,TMAH濕法各向異性腐蝕和反應(yīng)離子腐蝕���。RIE技術(shù)的蝕刻速率被證明比TMAH的蝕刻速率快3至5倍����,具有較少的缺點(diǎn)�����,例如沿晶面的針孔和裂紋�����。這表明更少的破損和更好的潛在電池產(chǎn)量����。反應(yīng)離子蝕刻證明能夠獲得更小的特征尺寸的微結(jié)構(gòu),并且有利于未來(lái)的應(yīng)用�����,例如超薄交叉背接觸太陽(yáng)能電池��。