掃碼添加微信����,獲取更多半導(dǎo)體相關(guān)資料

本文將空間交替相移(SAPS)兆頻超聲波技術(shù)應(yīng)用于TSV晶片的刻蝕后清洗工藝,SAPS技術(shù)通過在兆頻超聲波裝置和晶片之間的間隙中改變兆頻超聲波的相位��,在整個晶片的每個點(diǎn)上提供均勻的聲能�,在這項研究中,使用了5x50 m蝕刻后(博世)TSV晶片�����,通過物理分析和電氣測試進(jìn)行實(shí)驗驗證�����。配備有EDX的SEM用于檢測清潔前和清潔后的TSV試片的含氟聚合物殘余物(即CXFY)的存在��,F(xiàn)IB-SEM用于評估鍍銅性能�,TSV泄漏電流圖和電壓斜坡介電擊穿(VRDB)作為主要電氣可靠性指標(biāo),也用于評估清潔效果����,測試結(jié)果表明�����,兆聲能量可以傳播到TSV的底部,與傳統(tǒng)的單晶片噴淋清洗相比���,經(jīng)過SAPS清洗的晶片表現(xiàn)出明顯的電學(xué)性能提高���。

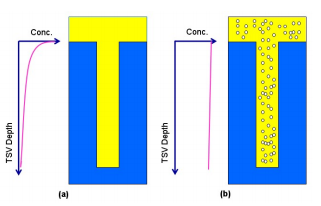

硅通過(TSV)器件是3D芯片封裝的關(guān)鍵推動因素,以提高封裝密度和提高器件性能���,TSV縮放對于實(shí)現(xiàn)3DIC對下一代設(shè)備的好處至關(guān)重要���。在這項研究中,空間交替相移(SAPS)兆頻超聲波技術(shù)被應(yīng)用于TSV蝕刻后清洗中的側(cè)壁殘留物去除���,SAPS技術(shù)通過在兆頻超聲波換能器和晶片之間的間隙中改變兆頻超聲波的相位來向晶片表面提供均勻的聲能�����,清除殘留物的化學(xué)自由基在稀溶液中產(chǎn)生��,并由兆頻超聲波能量促進(jìn)����,此外,在超聲攪拌過程中產(chǎn)生的氣泡空化的機(jī)械力提高了質(zhì)量傳遞速率���,并提高了清洗過程中殘余物的去除效率(圖1)�����。與傳統(tǒng)的濕法清洗方法相比���,SAPS兆頻超聲波技術(shù)對于高縱橫比過孔表現(xiàn)出高的殘留物去除效率和低的材料損失,此外���,它對結(jié)構(gòu)(1)�、(2)造成最小的損壞���。

?

?

通過電氣試驗和物理分析��,提供了實(shí)驗驗證�����。結(jié)果表明���,超電子能量可以通過清洗溶液傳播到TSV的底部。在本研究中�,使用20 5x50μm后蝕刻(博世)TSV晶片用于評估清洗性能,晶片分為兩組:第一組為常規(guī)單片噴霧清洗的晶片�����,第二組為采用SAPS大型清洗技術(shù)清洗的晶圓�,為了進(jìn)行實(shí)驗驗證,評估方法包括配備EDX的掃描電鏡���,以檢測清洗前后TSV試片的含氟聚合物殘留物(即CXFY)的存在���。采用FIB-SEM技術(shù)評價鍍銅性能。

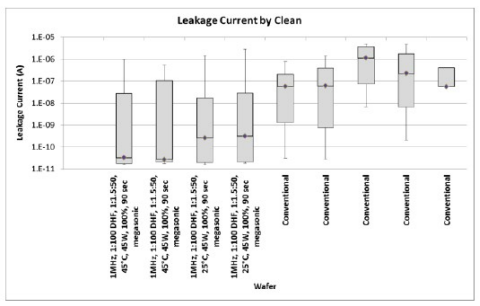

電氣測試數(shù)據(jù)(TSV梳狀泄漏)是評估清潔性能的一個有用的度量指標(biāo)��,TSV泄漏電流圖提供了泄漏電流的徑向分布����,電壓斜坡介電擊穿(VRDB),一個主要的可靠性指標(biāo)�,也被用來評估清潔有效性,(a)溶液中的化學(xué)濃度隨著TSV深度的增加而降低���,且沒有超電子效應(yīng)���,(b)在超電子效應(yīng)下�����,溶液中的化學(xué)濃度幾乎不隨TSV深度的變化而變化����,大部分的TSV殘留物����,F(xiàn)IB-SEM結(jié)果表明,所有晶片都進(jìn)行了自下而上的無空洞鍍銅�����。

一般來說����,不完全清洗會對器件性能惡化,TSV孔中的顆粒和殘留會導(dǎo)致低擊穿電壓����、高泄漏電流、移動閾值電壓和低產(chǎn)率,SAPS清潔配方表明��,與單晶片清潔配方相比�����,+5V下的整體泄漏電流更低(圖2)�,與傳統(tǒng)的單片圖和TSV泄漏電流分布圖相比���,SAPS清潔工藝的性能始終更好�����,在進(jìn)行SAPS的晶片中泄漏電流水平低于1e-10A的模具���,VRDB結(jié)果表明,與傳統(tǒng)的單晶片清洗方法相比��,SAPS清洗過程具有更高的平均擊穿電壓和更低的平均擊穿電流����。

?

本文提出了一種很有前途的SAPS清洗技術(shù)應(yīng)用于蝕刻(Bosch)TSV晶片,從實(shí)驗結(jié)果來看�����,SAPS技術(shù)為晶片表面提供了均勻的超電子能量分布,并具有顯著的TSV殘渣去除能力����。VRDB結(jié)果表明,與傳統(tǒng)的單晶片噴霧清洗方法相比�,TSV晶片具有明顯的電性能增強(qiáng)。